ایمان حبیبی (سفارش طرح توجیهی)

09126277388

امیر حبیبی (سفارش طرح توجیهی)

09127975250

ایمان حبیبی (سفارش ماشین آلات)

09360555304

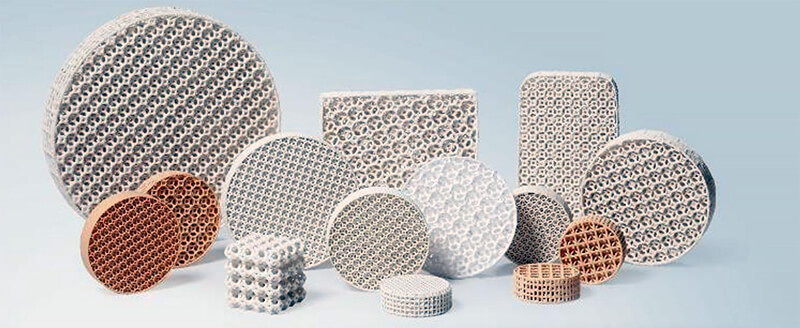

فوم های سرامیکی که با استفاده از سیلیکون کارباید ، آلومینا ، پلی اورتان تولید می شوند ، در صنایع ریخته گری چدن ، ریخته گری آلومینیوم ، خودرو سازی و .... دارای کاربرد می باشند .

در انواع عملیات ریخته گری فلزات مرحله فیلتراسیون برای خارج كردن ناخالصی ها و بهبود كیفیت قطعه نهایی مورد نیاز است ، بر اساس نوع عملیات مورد نظر فیلتر ممكن است ، در دمای بالا و یا در یك محیط خورنده مورد استفاده قرار گیرد . بنابراین فیلترهایی با مقاومت دمایی و خوردگی بالا مورد نیاز است .

فیلترهای سرامیكی دارای این خصوصیات هستند و كاربردهای بسیار گسترده ای پیدا كرده اند ، یكی از عمده ترین موارد مصرف آن ها به عنوان فیلتر مذاب در فیلتراسون مذاب فلزات حین ریخته گری انواع قطعات است . از دیگر كاربردهای آن ها می توان به عنوان مثال به فیلتراسون گاز خروجی از اگزوز موتورهای دیزل اشاره كرد .

فیلترهای مصرفی در صنایع ریخته گری فلزات معمولا به دو صورت فیلترهای فومی و سلولی هستند و در این میان 75% مصرف سالیانه را در آمریكا فیلترهای فومی به خود اختصاص می دهند و این امر به دلیل كارایی بالا تر آن ها در میان انواع فیلترهای دیگر می باشد . فیلترهای فومی در حدود 30 سال پیش به صنایع ریخته گری فلزات معرفی گردید و در انواع مختلف از نظر اندازه حفرات ، شكل و تركیبات مختلف موجود می باشند ، كه بسته به شرایط كاربرد ( دمای كاربرد ، وزن و حساسیت قطعه و فلز ریخته گری شونده ) نوع مناسب آن انتخاب می گردد .

وجود ناخالصی های غیر فلزی یكی از شایعترین عیوبی است ، كه ریخته گران فلزات با آن مواجه هستند . حضور این ناخالصی ها اثر مخربی روی سطح نهایی قطعه ریخته گری شده ، خواص مكانیكی و خواص ماشین كاری آن می گذارند ، به حدی كه یك جابجایی شدید و یا بسته بندی محكم می تواند باعث تخریب قطعه شود . روش سنتی كه برای كنترل این ناخالصی ها به كار می رفت همیشه موفقیت آمیز نبود .

در دهه گذشته افزایش استفاده از فیلترهای سرامیكی در ریخته گری اكثر آلیاژها و فلزات آخال زدایی از آن ها را تضمین كرده است . در این میان صنعت ریخته گری به موفقیت های بیشتری دست یافت ، بدلیل اینكه قطعات آن با كیفیت بهتر و ناخالصی كمتر تولید می شد ، قطعات ریختگی بسیار اقتصادی تر و مطمئن تر از گذشته شدند .

آخال هایی كه اكثرا غیر فلزی هستند و هنگام ریخته گری ایجاد می شوند ، می توانند منابع گوناگونی داشته باشند كه شامل سرباره ، كف مذاب ، گداز آورهای باقی مانده از عمل ذوب ، ذرات دیرگداز كوره ها ، ملاقه ها و بوته ها ، اكسیدهای به وجود آمده به علت تلاطم هنگام ریخته گری و ذرات ماسه جدا شده از قالب ها و ماهیچه ها می باشند .

روش هایی برای كنترل این آخال به وسیله ملاقه ها طراحی و آماده شده است ، اما با وجود دقت بسیار و حتی در بهترین شرایط هم باز آخال ها و ناخالصی ها منجر به از رده خارج شدن نمونه های ریختگی می شد . علاوه بر این ، طراحی راهگاه های پیچیده و سیستم تغذیه برای به دام انداختن سرباره ، بازده ریخته گری را به طور محسوسی كاهش داد .

به طور ایده آل استفاده از فیلترهای سرامیكی به این معناست ، كه سیستم تغذیه می تواند برای هدف اصلی خود كه رهایی قطعات از حفره های ریخته گری است مورد استفاده قرار گیرد ، در حالی كه آخال زدایی توسط فیلترها كنترل می شود ، برای اینكه یك قطعه بدون آخال بدست آید و همچنین بازده كار افزایش یابد .

عمده ترین نقش فیلتر در صنعت متالوژی خارج كردن ناخالصی های مذاب فلز قبل از ورود به قالب است . ناخالصی موجود در مذاب فلز باعث گسستگی در ساختار قطعه ریخته شده می شود و خواص مكانیكی و ماشین پذیری قطعه را كاهش می دهد .

براساس اطلاعات مندرج در كتب مقررات و شرایط صادرات وزارت بازرگانی ، به واسطه نیاز داخلی به ورود این ماده اولیه سود بازرگانی و حقوق گمركی متعلق به آن 10 می باشد ، كه شامل مجموع سود بازرگانی و حقوق گمركی می باشد .

به دلیل اینكه این محصول تولید داخل ندارد مسئله صادرات آن منتفی است . اما در صورت تولید محصول با كیفیت خوب در داخل كشور تمامی كشورهای همسایه و اروپایی به دلیل داشتن صنایع ریخته گری و مداوم بودن كار این صنایع نیاز زیادی به این محصول دارند و بازار بسیار خوبی برای صادرات این محصول می باشند .

فیلترهای فومی سرامیكی در محدوده وسیعی از تركیبات مختلف اكسیدی و غیر اكسیدی تولید و مصرف می شوند مانند :

- سیلیكون كاربیدی

- آلومینایی

- مولایتی

- زیركونیایی

- اسپینلی

لازم به ذكر است كه هر كدام از این تركیبات برای كاربرد خاص خود مورد استفاده قرار می گیرد ، به عنوان مثال فیلترهای آلومینایی برای مذاب آلومینیوم ، مولایتی برای سوپر آلیاژها و سیلیكون كاربیدی برای مذاب چدن مورد استفاده قرار می گیرند ، كه به دلیل مصرف بیشتر چدن در صنعت متالوژی فیلترهای فومی سرامیكی سیلیكون كاربایدی نسبت به سایر انواع مصرف گسترده تری دارند .

عمده فیلترهای استفاده شده در صنعت سیلیكون كاربایدی و آلومینایی به شرح زیر می باشند :

سیلیكون كارباید :

سیلیكون كارباید كاندیدایی برای استفاده در قطعات دما بالا و مقاوم به سایش است . در گذشته از قطعات سرامیكی از جنس آلومینا و اكسیدهای دیگر بسیار كم استفاده می شد .اما در سال های اخیر نقطه نظرهای مستدلی برای استفاده از سرامیك ها به عنوان مواد مهندسی به جای فلزات و آلیاژهای بسیار سخت در محیط های خشن ( دمای بالا ، بار زیاد ، خوردگی زیاد و . . . ) وجود دارد .

كه این محیط ها اجازه استفاده از چنین آلیاژها و فلزاتی را نمی دهند . امروزه نیتریدها ، كاربیدها و دیگر مواد با پیوند كووالانسی به علت مقاومت زیاد در برابر حرارت و خصوصیات ویژه بی شمار دیگر مورد توجه قرار گرفته اند . علاوه بر سیلیكون نیتراید ، توسعه و گسترش سرامیك های سیلیكون كاربایدی در اثنای دهه های اخیر با سرعت زیادی صورت گرفته است .

كاربید سیلیسیم ماده ای حیاتی در صنعت است كه به خاطر كاربردهای وسیعش اهمیت روزافزونی می یابد .

این ماده دارای شكل پذیری بالاست ، كه در صنعت برای كاربردهای مختلف مثل مقاومت به خوردگی زیاد ، مقاومت به سایش بالا و در كاربردهای دما بالا مثل شوك حرارتی استفاده می شود . گرچه در گستره وسیعی مصرف شده و چندین دهه است ، كه در صنعت در دسترس است اما اگر كاربرد مناسب آن در نظر گرفته نشود ، این ماده غیر قابل استفاده خواهد شد . انتخاب مواد مناسب برای یك كاربرد مورد نظر بسیار مهم بوده و باعث سوددهی برای مصرف كننده می شود .

آلومینا :

آلومینا دارای خواص ویژه ای است ، كه از آن به عنوان یك ماده سرامیكی مهم یاد كرده اند . آلومینا نقطه ذوب بالایی حدودC ۫2050 دارد و نسبت به حملات شیمیایی مقاوم است و خواص الكتریكی و مكانیكی قابل قبولی از خود نشان می دهد . به خاطر همین خواص در تركیبات دیرگداز شمع اتومبیل و در وسایل الكتریكی كاربرد زیادی دارد . البته دارای معایبی هم هست ، از جمله این كه به دلیل سخت بودن خرد كردن آن برای رسیدن به ریزی مورد نظر دشوار است .

آلومینا می تواند به فرم های كریستالی وجود داشته باشد . مینرال طبیعی آن كراندوم است . آلومینا به صورت تركیب با سیلیس و دیگر مینرال ها در طبیعت موجود است .

استفاده صحیح از فیلترها ، توانایی انتشار آخال را كاهش می دهد . روشی كه این فیلترها برای جدا سازی مواد دیرگداز و پوشش دهنده قالب به كار می گیرند روشن است ، یعنی این كار توسط به دام انداختن فیزیكی این ناخالصی ها انجام می گیرد . به دام انداختن و حذف سرباره از مذاب نیز بدین گونه صورت می گیرد ، كه سرباره با فیلتر برخورد كرده و به آن زینتر می شود و از جریان مذاب خارج می گردد .

اكسیدهای ایجاد شده بواسطه تلاطم مذاب با به كار بردن فیلترها كاهش می یابد ، به علت شكل خاص فیلترها و مشبك بودن آن ها ، جریان مذاب و تلاطم آن به طورموثر كم شده و احتمال ایجاد اكسیدها كاهش می یابد . علاوه بر این ، استفاده از فیلترها این امكان را می دهد كه از سیستم های راهگاهی بدون فشار استفاده شود . از آنجایی كه فیلترها سرباره ، تفاله و كف مذاب را می گیرند ، نیازی به استفاده از سیستم راهگاهی تحت فشار نیست .

1 ـ كاهش ضایعات :

استفاده از فیلتر در ریخته گری فلزات ، بدلیل خارج كردن ناخالصی های غیر فلزی از مذاب فلز ، باعث كاهش تعداد ضایعات و دوباره كاری بدلیل وجود آخال می شود .

2 ـ بهبود خواص :

بدلیل حذف آخال توسط فیلتر بهبود قابل توجهی در خواص مكانیكی و دینامیكی قطعات ریخته شده به وجود می آید .

3 ـ ماشین كاری بهتر :

آخال زدایی از سطح قطعات ریخته شده باعث می شود ، سطح نهایی قطعات بهتر و شكست قطعات كاهش یابد ، به طوری كه در بعضی نمونه ها تلرانس ماشین كاری به طور چشمگیری كاهش می یابد .

4 ـ ساده شدن سیستم بارریزی :

با استفاده از فیلتر می توان از سیستم مستقیم و كوتاه بارریزی مذاب استفاده كرد و وسایل كنترل سنتی و پر حجم سرباره مانند اسپینرها ، گستردگی های راهگاه و . . . را حذف نمود . در نتیجه بازده ریخته گری افزایش می یابد .

5 ـ بهبود در تولیدات :

در بعضی از نمونه ها عدم استفاده از سیستم های بارریزی گسترده بدلیل استفاده از فیلتر این اجازه را به طراحان می دهد كه یك طراحی جدید برای آن قطعه انجام دهند .

هسته های صافی :

این دسته از فیلترها در شكل ها ( دایره ، مستطیل ، مربع ) و اندازه های مختلفی موجود می باشند . روش شكل دهی آن ها از طریق پرس می باشد و دارای حفره های منظم و دایره شكل هستند

شبكه یا پارچه بافته شده :

به صورت شبكه های ضخیمی است كه از بافتن الیاف های سرامیكی به یكدیگر تهیه می گردد . پایداری و مقاومت پایین آن ها در برابر مذاب فلزات ، مصرف آن ها را بسیار كم و محدود نموده است . فیلترهای مورد نظر با اندازه حفرات مختلف تولید می گردند .

به منظور مقایسه انواع فیلترها قطعه ای در شرایط یكسان دمایی و زمانی و با یك تركیب مذاب ثابت با انواع فیلترها و بدون فیلتر ریخته گری شده و سپس با یكدیگر مقایسه گشته اند :

- كیفیت سطح :

سطح قطعه ریخته گری شده به دقت بررسی شده و عیوب حفره شكل كه معمولا بر اثر ذرات میكروسكوپی ناخالصی های سیلیكاتی به وجود می آید مقایسه گردیده است . در زمینه كیفیت سطح قطعات تفاوتی بین انواع فیلترها نیست و تمامی قطعات كیفیت خوبی دارند .

- كارایی فیلتراسیون :

برای این منظور سطح قطعات ریخته شده پولیش گردیده است و تمامی عیوبی كه توسط ذرات ناخالصی ایجاد می گردد بررسی شده است . نتایج این بررسی و مقایسه قطعات با یكدیگر نشان می دهد كارایی فیلتراسیون فیلترهای فومی بیشتر از سایر انواع فیلترها می باشد .

مشخص شد فیلترهای فومی بازده فیلتراسیون بهتری نسبت به سایر فیلترها دارند و با اینكه تاثیر بیشتری بر سرعت جریان مذاب می گذارند و استحكام پایین تری نسبت به سایر انواع فیلترها دارند ، نسبت به آن ها ترجیح داده می شوند .

در حال حاضر میزان فروش فیلترهای مذاب در جهان از مرز 200 ملیون دلار در سال گذشته است و همچنان رو به افزایش است . صنعت ریخته گری فلزات ششمین صنعت بزرگ در آمریكا است و سالانه به تنهایی 20 بیلیون دلار به اقتصاد این كشور كمك می كند .

با توجه به گستردگی صنایع ریخته گری در ایران و كارخانه های عظیم ریخته گری برای انواع صنایع و مخصوصا خودروسازان ، استفاده از فیلترهای سرامیكی بسیار شایع و عدم تامین اینگونه از فیلترها از خارج از كشور می تواند صدمات زیادی به خودروسازان و صنایع ریخته گری وارد سازد .

عمده تولید کنندگان فوم های سرامیکی عبارتند از :

ایتالیا ، آلمان ، ژاپن ، جمهوری چک

عمده مصرف کنندگان فوم های سرامیکی عبارتند از :

آمریکا ، آلمان ، چین

روش های تولید فوم فیلتر سرامیكی را می توان در سه دسته طبقه بندی كرد :

- استفاده از اسفنج

- استفاده از عوامل فوم كننده

- استفاده از ماده ای به عنوان نگهدارنده فضا

روش استفاده از اسفنج اولین بار در اوایل سال 1960 مورد استفاده قرار گرفت ، در این روش از یك اسفنج طبیعی و یا فوم پلی اورتان به عنوان قالب استفاده می شود ، دوغاب سرامیكی را بر روی آن پوشش می دهند و سپس آن را پخت می كنند .

روش دوم ( استفاده از عوامل فوم كننده ) بر پایه تولید حباب های هوا در مذاب سرامیك در هنگام پخت قطعه استوار می باشد ، در این روش مخلوطی از تركیب مواد سرامیكی مورد نظر و مواد آلی شكل داده می شوند ، مواد آلی در هنگام پخت ایجاد حباب می كنند ، باعث ایجاد فوم مورد نظر می گردند ، برای بدست آوردن فومی با حفرات باز و اندازه حفره مناسب باید روانسازها و عوامل فوم كننده مناسب با دقت بسیار انتخاب گردند . این روش برای اولین بار توسط ساندرمن در سال 1973 معرفی گردید .

برای تولید فوم سرامیكی در روش سوم ( استفاده از ماده ای به عنوان نگهدارنده ) از یك قطعه متخلخل به عنوان نگه دارنده استفاده می گردد ، برای مثال ، ابتدا نمك كلرید سدیم به صورت متخلخل شكل داده می شود و سپس آن را در پلیكاتبوسیلان ( Polycatbosilan) غوطه ور می كنند تا پلیمر درون تخلخل های قطعه نفوذ كند ، سپس نمك را حل كرده و با تجزیه حرارتی پلیمر باقی مانده به فوم SiC دست پیدا می كنند .

برای تولید فیلترهای فومی سرامیكی به طور معمول از روش اول ( استفاده از اسفنج ) استفاده می شود .

ساخت فیلتر فومی با استفاده از اسفنج و یا فوم پلیمری شامل مراحل مختلفی می باشد كه عبارتند از :

- انتخاب و آماده سازی اسفنج

- تهیه دوغاب

- غوطه وری اسفنج در دوغاب

- خارج كردن دوغاب اضافی

- خشك كردن

- سوزاندن و خارج كردن اسفنج

- پخت

در این میان نقش تك تك مراحل یاد شده در خواص محصول نهایی موثر می باشد . از جمله در انتخاب اسفنج اولیه هر چه اسفنجی متخلخل تر و درشت حفره تر انتخاب شود به همین نسبت فوم هم تغییر خواهد كرد . غلظت دوغابی كه قرار است اسفنج در آن غوطه ور شود ، نقش حیاتی در استحكام و میزان تخلخل فوم نهایی دارد . در مرحله خشك كردن است كه دوغاب نشسته بر اسفنج تثبیت می شود و در واقع بر شكل و ویژگی های محصول نهایی مهر تایید زده می شود و نهایتا با پخت كه در آن پودرهای دوغاب خشك شده مورد تفجوشی قرار می گیرند و به هم جوش خورده و محكم می شوند .

- همزن

- خشك كن

- كوره

- نوار نقاله لاستیكی

- نوار نقاله فلزی

- مخلوط كن

- پرس دستی 15 تن

- برش اتوماتیك

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید فوم های سرامیکی

تذکر مهم : لازم به ذکر میباشد در صورت موجود نبودن آپدیت 98 ، نسخه های قدیمیتر این طرح ، در همان لینک قرار داده میشود . ولی به محض تهیه کردن آپدیت 98 و یا جدیدتر این طرح ، ورژن جدیدتر نیز در همان صفحه قرار داده خواهد شد .درصورتی که ورژن طرح مربوط به سال 97 یا 98 و یا جدیدتر از آن باشد ، سال نگارش طرح روی متن لینک دانلود قید میگردد . در صورتی که روی لینک دانلود طرح ، سال تدوین طرح توجیهی قید نشده بود ... مشخصا آن طرح مربوط به سال های قبل از سال 97 میباشد .

در صورتی که برای اخذ مجوز یا ارائه به بانک ، نیاز به تدوین طرح توجیهی تولید فوم های سرامیکی ، کاملا به روز ، اختصاصی و بانکیبل ، با پشتیبانی تا زمان اخذ وام دارید از طریق شماره های موجود در همان صفحه با ما تماس بگیرید تا از مشاوره کارشناسان ما ، در مورد شرایط تدوین طرح توجیهی بهره مند شوید . همینطور در صورت انعقاد قرارداد طرح توجیهی با ما ، میتوانید از کارشناس مربوطه خود ، مشاوره های لازم در مورد روشهای اخذ وام و اخذ مجوز را نیز دریافت نمایید .

کانال یوتیوب ما را سابسکرایب کنید . در این کانال ما سعی داریم تا در حد امکان ، کاملترین فیلم های آموزشی کشاورزی و دامپروری و فرایند های کسب و کار ، و خبرهای مهم مربوطه را برای شما کاربر گرامی جمع آوری کنیم. با سابسکرایب کانال ما در یوتیوب و همینطور در آپارات ، جدیدترین فیلمهای آموزشی کسب و کار ، در معرض تماشای شما قرار خواهد گرفت.

:: این مطالب هم ممکن است برای شما جذاب باشند :

:: نگارش طرح توجیهی بانکی با کامفار

:: دانلود هزاران طرح توجیهی تیپ صنعتی و معدنی

:: دانلود طرح های توجیهی سال 96 و 97 و 98