ایمان حبیبی (سفارش طرح توجیهی)

09126277388

امیر حبیبی (سفارش طرح توجیهی)

09127975250

ایمان حبیبی (سفارش ماشین آلات)

09360555304

جهت سفارش مطالعات بازار و طرح توجیهی تولید ورق های فلزی رنگی سال 1403 با نرم افزار کامفار به صورت فایل word و pdf ، جهت اخذ جواز تاسیس و وام و تسهیلات بانکی ، این مقاله را مطالعه نموده و سپس با ما تماس بگیرید. ضمنا میتوانید فایل طرح توجیهی تولید ورق های فلزی رنگی را که آرشیوی و مربوط به سالهای گذشته میباشد ، صرفا جهت مطالعه از انتهای همین صفحه دریافت نمایید.

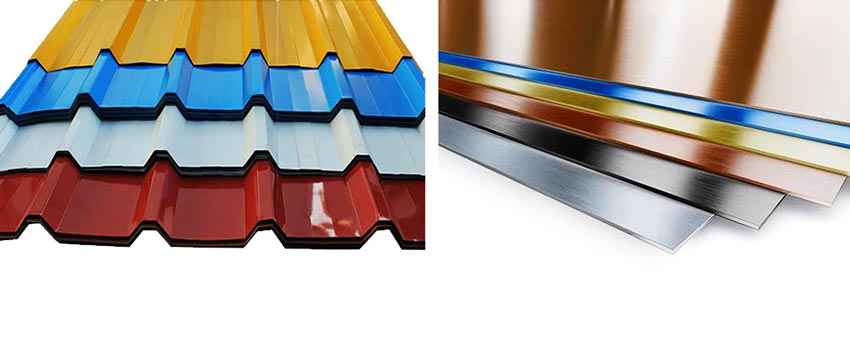

از آنجائی که پوشش دادن یک سطح صاف راحت تر از سطح شکل دار می باشد ، صنعت رنگ کردن فولاد یا آلومینیوم به صورت کلاف قبل از مصرف آن ها در هر بخش از صنعت متداول گردیده است .

بنابراین ورق پیش رنگ شده عبارت است ، از کلاف های فولادی یا آلومینیومی ، که به وسیله رنگ های بر پایه رزین قبل از تبدیل به محصول دیگری پوشش داده شده باشند .

از آنجائی که پوشش دادن یک سطح صاف راحت تر از سطح شکل دار می باشد ، بر این اساس صنعت رنگ کردن فولاد یا آلومینیوم به صورت کلافCoil coating ، قبل از مصرف آنها در هر بخش از صنعت متداول گردیده است .

بنابراین ورق پیش رنگ شده (Coil Pre – coated ) عبارت است ، از کلاف های فولادی یا آلومینیومی هستند ، که به وسیله رنگ های بر پایه رزین قبل از تبدیل به محصول دیگری پوشش داده شده باشند .

تولید محصول به صورت پیوسته و اتوماتیک انجام شده و پوشش دادن آن توسط یک یا چند لایه رنگ و بالاخره پخت (Curing ) رنگ پوشش داده شده ، می باشد .

مزایای استفاده از ورق پیش رنگ شده

استفاده از ورق فلز پیش رنگ شده در صنعت از نقطه نظر های مختلف به شرح زیر دارای امتیازاتی می باشد :

امتیازات تولید

در تولید ، استفاده از ورق های از پیش رنگ شده دارای مزیت های زیر می باشد :

مقرارت محیط زیست با توجه به این که خط تولید روکش نمودن فلزات مجهز به دستگاه هائی جهت خنثی سازی پس از آب و گازهای خروجی می باشد ، رعایت می گردد .

مزایای اقتصادی

با توجه به اینکه با استفاده از ورق پیش رنگ شده ، نیازی به رنگ کردن محصول ساخته شده نمی باشد ، از نظر اقتصادی موارد زیر صرفه جوئی خواهد شد .

مزایای فنی

مزایای فنی مصرف ورق های پیش رنگ شده به شرح زیر می باشد :

مزایای زیست محیطی

محیط کار به دلائل زیر دارای شرایط بهداشتی و سلامتی بهتری خواهد بود :

با توجه به مزایای یاد شده مصرف کنندگان ورق های پیش رنگ شده تمام هم خود را معطوف طراحی بهینه و تولید آنچه می خواهند می نمایند ، بدون این که مشکل رنگ مرحله بعد را داشته باشند .

واحدهائی که در تولید محصول خود نیاز به رنگ کردن ورق مصرفی دارند ، با استفاده از ورق های پیش رنگ شده هیچگونه نگرانی برای رنگ کردن آنها نداشته و به آسانی می توانند ورق مورد نیاز را از کلاف های رنگ شده آماده جدا کرده و مطابق نیاز خود به آن شکل داه و محصول مورد نیاز را تهیه کنند .

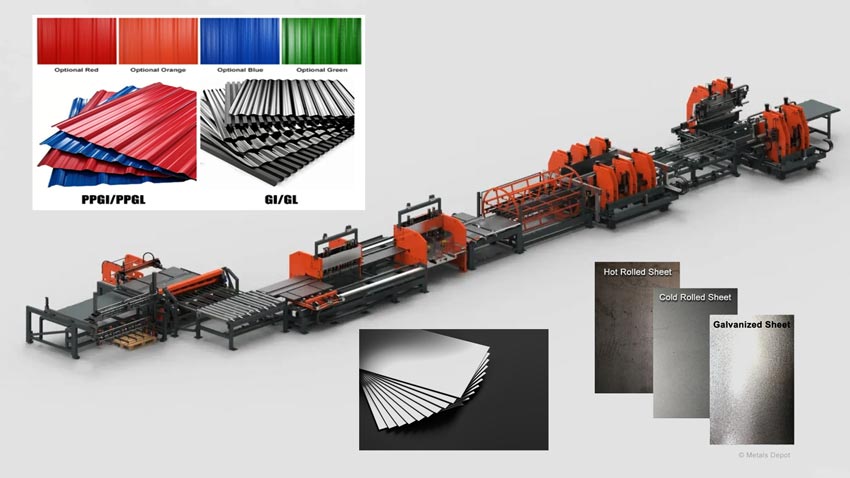

در حال حاضر ورق های پیش رنگ شده در صنایع مختلف به شرح زیر کاربرد پیدا کرده اند :

ازآنجائی که ورق پیش رنگ شده جهت تبدیل در صنایع مختاف تحت عملیاتی نظیر :

قرار می گیرد ، در جریان فرایند ، رنگ باید کاملا سالم باقی بماند و هیچگونه ترک خوردگی حتی وقتی ورق 180 درجه خم می شود از خود نشان ندهد.

بنابراین چسبندگی ، انعطاف پذیری ، مقاومت به خراش ( Serach ) و مقاومت به خوردگی ، مهمترین ویژگی های ورق های پیش رنگ شده می باشند و البته دوام آنی ورقها نیز حائز اهمیت است .

در صنعت پوشش رنگ ورق ، جهت ارائه محصول با کیفیت مطلوب ، کنترل کیفیت در مرحله قبل از تولید بر روی مواد اولیه شامل ورق و همچنین رنگ مصرفی و پس از انجام عمل پوشش دادن ورق ، بر روی محصول نهائی انجام می شود .

لازم به یادآوری است در مرحله تولید نیز کنترل های لازم برای مطلوب بودن ضخامت ، براقیت رنگ و صافی سطح محصول به عمل می آید .

بلژیک

هلند

آمریکا

انگلستان

آلمان

کانادا

کره

ورق های پیش رنگ شده تحت زیر فصل های تعرفه 10 /72 مقررات گمرکی ایران ، با عنوان محصولات تخت نورد شده از آهن یا فولاد های غیر ممزوج با پهنای 600 میلی متر یا بیشتر روکش شده ، آبکاری شده و اندود شده با زیر تعرفه 70 / 10/ 72 رنگ شده یا ورنی شده ای اندود شده با مواد پلاستیک و همچنین تعرفه 12 / 72 با عنوان محصولات تخت نورد شده از آهن یا فولاد های غیر ممزوج به پهنای کمتر از 600 میلیمتر روکش شده آبکاری شده یا اندودشده با زیر تعرفه 40 / 12/ 72 رنگ شده ، ورنی شده یا اندود شده با مواد پلاستیک وارد و صادر می شود .

شرایط ورود آن داشتن اجازه از وزارت بازرگانی و وزارت صنایع معادن پرداخت 2 درصدی حقو ق گمرکی و 5 درصد سود بازرگانی می باشد .

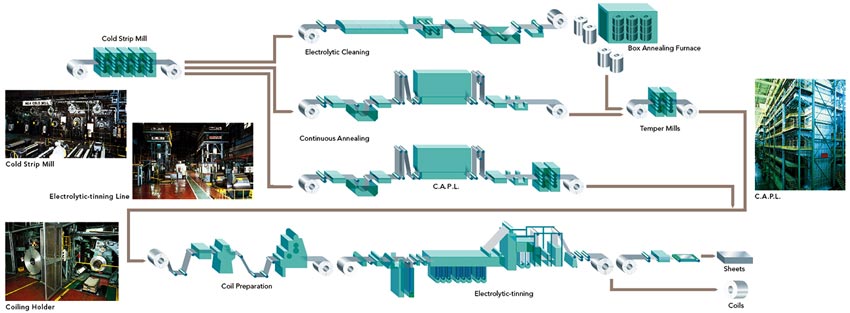

روش غلتکی به ترتیب شامل مراحل زیر می باشد :

1- آماده سازی سطح

2- اعمال رنگ اولیه یا زیر رنگ

3- پخت رنگ اولیه

4- اعمال رنگ نهایی یا رویه

5- پخت رنگ نهایی

6- اعمال فیلم محافظ بر سطح ورق رنگ شده

آماده سازی سطح

منظور از عملیات آماده سازی سطحی در خط رنگی ، فرایند هایی است ، که در واحد شستشو و واحد اعمال پوشش شیمیایی و بر سطح ورق صورت می گیرد .

انجام نامناسب هر قسمت باعث افت نتایج مورد نظر در آماده سازی سطح و بروز مشکلات کیفی از قبیل تاول زدگی و عدم رنگ پذیری ورق می گردد .

تقریبا 90 درصد کیفیت پوشش به چگونگی آماده سازی سطح و 10 درصد باقیمانده به نوع پوشش ( رنگ ) و روش اعمال آن مربوط می شود .

از نظر اقتصادی حدود 60 درصد هزینه های روش کلاف پوشانی برای آماده سازی سطح مصرف می گردد .

این موضوع اهیمت آماده سازی سطح را قبلاز رنگ آمیزی نشان می دهد .

برای استفاده از پوشش های آلی سه عامل بسیار مهم باید مد نظر قرار گیرد :

1- انتخاب نوع و روش زیر سازی

2- انتخاب نوع زیر رنگ یا رنگ اولیه

3- انتخاب نوع رنگ رویه یا رنگ نهایی

چنانچه انتخاب نوع و روش زیر سازی به خوبی صورت نگرفته باشد ، نقش و عملکرد دو عامل دیگر دچار نقصان می گردد .

مهمترین تاثیر آماده سازی سطح ، ایجاد چسبندگی مناسب پوشش به زیر لایه و دستیابی به پیوند های قوی بین پوشش و سطح فلز می باشد ، که سبب مقاومت ورق رنگی در برابر عوامل فیزیکی و شیمیایی به طور چشمگیری می شود .

از پیوند های موجود بین پوشش های آلی و سطح فولاد می توان به پیوندها یشیمیایی موثرترین پیوند هایی هستند ، که بین پوشش آلی و زیر لایه ایجاد می گردد و به طور عمده چسبندگی را تامین خواهند کرد .

مکانیزم اصلی در فرآیند چربی زدایی

با توجه به اینکه بیشترین حجم ناخالصی های موجود بر روی زیر لایه ( ورق مصرفی ) چربی ها و مواد باقی از مراحل قبلی تولید ورق هستند ، منظور اصلی در استفاده از واحد شستشو ، بکار بردن مواد قلیایی برای زدودن این مواد می باشد .

مکانیزم اصلی در فرآیند چربی زدایی به دو قسمت تقسیم می شود :

1) حرکت فیلم چربی روی سطح فلز به سمت محلول پاک کننده

2 ) باقی ماندن قطرات چربی قطرات چربی ، داخلی امولسیون ایجاد شده

مولکول محلول شوینده که به صورت سطحی فعال شده از داخل فیلم روغن جذب ورق خواهد شد ، که البته این عمل با اصلاح تنش سطحی در فصل مشترک روغن = محلول میسر می باشد و در پایان مرحله شستشو ، روغن به شکل قطره داخل محلول پراکنده خواهد شد .

در نهایت این قطرات امولیسونی در مرحله شستشو و آبکشی از سطح ورق زدوده شده و سطح ورق عاری از ناخالصی ها می گردد .

محلول شستوی سطح ورق در گردش می باشد ، به این صورت که محلول موجود این سیستم سر ریز دارد و از سوی دیگر محلول قلیایی جدید به داخل سیستم شارژ می گردد . شستشوی نهایی با آب اعمال می گردد ، تا چنانچه موادی بر روی سطح باقی مانده است کاملا از سطح جدا گردد .

پس از شستشو ، ورق شخک شده و تحت عملیات پوشش دهی شیمیایی قرار می گیرد . برای ورق های گالوانیزه از محلول کروماته و برای ورق های نورد سرد از محلول فسفاته استفاده می شود .

روش های صنعتی عملیات سطحی عبارتند از :

1- دوش اسپری

2- روش غوطه وری

3- روش الکترولیتی

روش اسپری به دلیل صرفه جویی در میزان مصرف اولیه و همچنین استفاده همزمان از قابلیت های شیمیایی و مکانیکی ، بیشترین کاربرد را در صنعت دارد .

روش های صنعتی اعمال پوشش شیمیایی عبارتند از :

1- روش غلتکی

2- روش غوطه وری

روش غلتکی به دلیل صرفه جویی در میزان مصرف مواد اولیه و قابلیت بالای کنترل ضخامت و یکنواختی پوشش شیمیایی بیشترین کاربرد را در صنعت دارد .

بعد از عملیات پوشش دهی شیمیایی ، مرحله خشک کن نهایی قرار دارد ، در این مرحله خشک کردن پوشش شیمیایی و رساندن دمای ورق در حد بهینه جهت اعمال رنگ مناسب انجام می شود .

آماده سازی رنگ

خط تولید ورق رنگی برای سهولت کنترل رنگ ، دارای محوطه آماده سازی رنگ است ، که با استفاده از یک همزن این فرآیند تسریع و آماده می شود .

رنگ هایی که در خط تولید استفاده می شود ، خواص مشخصی دارد ( مانند ویسکوزیته و دمای عملیات و همگن بودن )

ویسکوزیته بالا در عملیات آماده سازی رنگ توسط اضافه نمودن حلال کنترل می شود ولی اگر رنگی بیش از حد سیال باشد راهی جهت تصحیح آن نمی باشد .

ذخیره سازی ممتد و طولانی رنگ ، باعث می شود مواد جامد تشکیل دهنده رنگ در بشکه ته نشین شود و برای همگن کردن مجدد رنگ اولیه ، باید آن را در معرض تلاطم شدید قرار داد .

همزدن باعث می شود ، که دمای رنگ بالا رفته و برای اعمال رنگ ( که در محدوده خاصی از درجه حرارت صورت می گیرد ) آماده شود و ویسکوزیته رنگ به حالت به حالت مطلوب برسد .

اعمال رنگ

ماشین پوشش دهی :

ماشین پوشش دهی شامل یکسازه فولادی قوی اتس که بر روی آن هدهای پوشش دهی قرار دارد و وظیفه آن اعمال رنگ بر پشت و روی ورق می باشد .

انواع ماشین رنگ زنی :

ماشین رنگ زنی اولیه که دارای هد دو غلتکه بریا رنگ کاری روی ورق و هد دو غلتکه برای رنگ کاری زیر ورق می باشد .

ماشین رنگ زنی نهایی که دارای هد سه غلتکه برای روی ورق و هد سه غلتکه برای زیر ورق می باشد .

هدهای پوشش دهی ماشین های پوشش دهی معمولا دارای غلتک هایی جهت اعمال رنگ هستند .

هر کدام از این غلتک ها برروی بالشتک هایی سوار هستند ، که برروی تکیه گاه های متحرکی واقع شده اند .

متحرک بودن تکیه گاه ها می تواند به تنظیم شکاف و یا فاصله بین غلتک ها کمک نماید .

برای هر غلتک یک دستگیره چرخان وجود دارد ، که تضمین کننده حرکت موازی غلتک ها می باشد .

هر کدام از غلتک ها با کمک مجموعه ای متشکل از موتور و جعبه دنده به شکل مجزا قادر به حرکت است .

غلتک ها می توانند در هر دو جهت چرخش نمایند و سرعت آنها بوسیله یک مقاومت قابل تنظیم کنترل می شود .

جنس غلتک ها

اصول پوشش دهی یا رنگ کاری

در فرآیند کلاف پوشانی به روش غلتکی ، سه غلتک نقش انتقال رنگ از حوضچه رنگ ، کالیبره کردن ضخامت آن و سپس اعمال آن بر سطح ورق را برعهده دارند .

در این روش ، غلتکی که داخل حوضچه رنگ غوطه ور است و رنگ را از داخل حوضچه رنگ بر می دارد به نام Doctor Roll معروف است .

این غلتک تا زمانی که با غلتک Pick Up در تماس نمی باشد ، رنگ را به صورت یکنواخت به خود می گیرد ولی با تماس این دو غلتک و ایجاد یک فصل مشترک بین آنها ، رنگ پس از کالیبره شدن و تعیین ضخامت مورد نظر از Doctor Roll به Pick Up Roll منتقل می شود .

پس از تماس این دو غلتک و یکنواخت شدن رنگ بر روی غلتکPick Up ، این مجموع دو غلتکی Applicator تماس داده و مجددا رنگ کالیبره می شود و یک فیلم یکنواخت رنگ ، بر سطح غلتک Applicator حاصل می گردد .

این رنگ تا اعمال نهایی آن بر سطح ورق توسط غلتک Applicator حمل می شود .

به محض تماس این غلتک با سطح ورق رنگ از روی غلتک به سطح ورق انتقال می یابد .

لازم به ذکر است عوامل موثر ضخامت رنگ عبارتند از ؛ فاصله بین غلتک ها و سرعت محیطی غلتک ها .

بعد از اتمام هر مرحله رنگ زنی باید رنگ که به صورت مایع می باشد ، در داخل کوره های پخت رنگ فرآوری شود .

1. وسائل مکانیکی شامل :

2. وسائل الکتریکی

3. سیستم کنترل شامل :

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید انواع ورق های فلزی رنگی

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید ورق گالوانیزه

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید ورق فولادی با کاربرد خودرو سازی

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید ورق استنلس استیل از بیلت

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید ورق از آلیاژ ای بی اس پی وی سی