ایمان حبیبی (سفارش طرح توجیهی)

09126277388

امیر حبیبی (سفارش طرح توجیهی)

09127975250

ایمان حبیبی (سفارش ماشین آلات)

09360555304

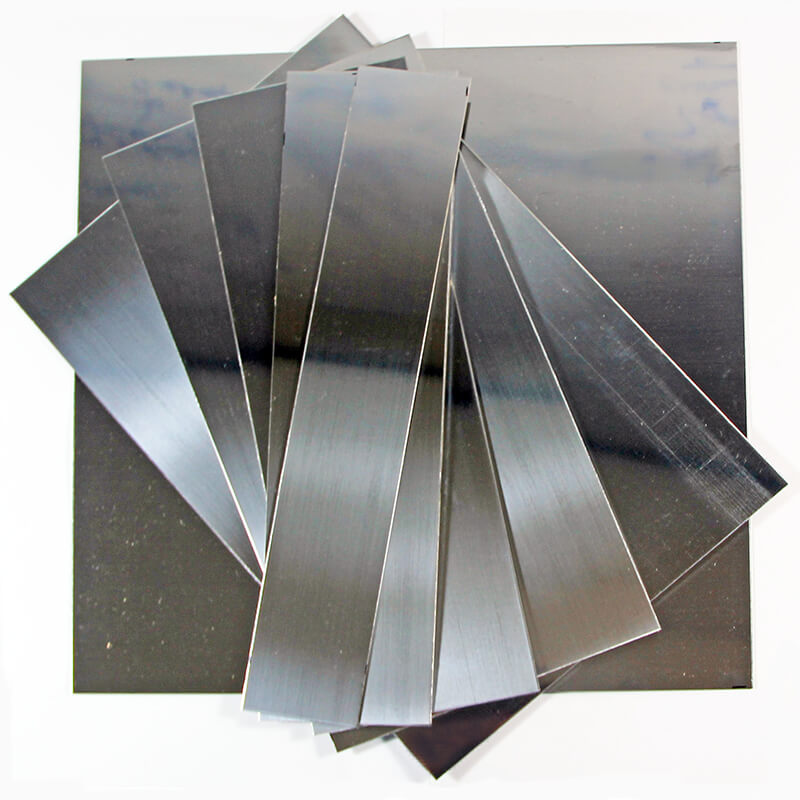

برای تولید ورق استنلس استیل از مواد اولیه بیلت استنلس استیل و روش تولید غلطک کاری یا ROLLING استفاده می شود . استنلس استیل به معنی زنگ نزدن است و فولاد زنگ نزن ، آلیاژی از فولاد است که از 10.5 درصد یا بیشتر کروم و بیش از ۵۰ درصد آهن تشکیل شده است .

برای تولید ورق استنلس استیل از بیلت از مواد اولیه پلت استنلس استیل و روش تولید غلطک کاری یا ROLLING استفاده خواهد شد . استنلس استیل به معنی زنگ نزدن است و فولاد زنگ نزن ، آلیاژی از فولاد است که از 10.5 درصد یا بیشتر کروم و بیش از ۵۰ درصد آهن تشکیل شده است . کروم موجود در استیل باعت به وجود آمدن یک سطح سخت و یکپارچه در برابر زنگ زدگی می شود .

مقاومت بیشتر در برابر زنگ زدگی معمولا با اضافه کردن ۱۳% کروم بدست می آید و برای استفاده در شرایط محیطی سخت از 26% کروم استفاده می گردد . کروم موجود در استیل در اثر تماس با هوا لایه ای غیر فعال از اکسید کروم O3 2 Cr تشکیل می دهد . این لایه بسیار نازک تر از آن است که با چشم دیده شود ، به همین خاطر سطح استیل براق و درخشان باقی می ماند .

این لایه در مقابل رطوبت و هوا نفوذ ناپذیر است و فلز زیرین را کاملا محافظت می کند . ضمنا در هنگام خراشیده شدن به سرعت بازسازی می شود . مقاومت در برابر زنگ زدگی ، لکه و خوردگی ، شرایط نگهداری ساده ، قیمت ارزان و درخشش و جلای مناسب ، استیل را به فلزی ایده آل در صنایع مختلف تبدیل کرده است .

آلیاژ استیل تنوع بسیار زیادی در حدود ۱۵۰ درجه مختلف دارد که ۱۵ تنوع آن کاربرد بیشتری در صنایع دارند . ورق استنلس استیل در صنایع مختلفی مانند صنعت غذا ، دارونی ، بهداشتی و کلیه مکان هایی که در آنها مسئله زنگ نزدن فولاد حائز اهمیت است . برای ساخت ماشین آلات و تجهیزات مورد استفاده قرار می گیرد .

استیل همچنین در جواهر سازی و ساعت سازی کاربرد زیادی دارد ، که استیل ۳۱۶ معمول ترین درجه استیل برای این کار است . این نوع از استیل اکسیده نمی شود و تغییر رنگ پیدا نمی کند . البته همه سازندگان از این نوع استیل استفاده نمی کنند ، برای مثال رولکس از نوع 904 در ساخت ساعت های خود استفاده می کند .

فولادهای زنگ نزن طبق دسته بندی موسسه آهن و فولاد آمریکا ، به سه گروه سری 300 - 200 و سری 400 طبقه بندی می شوند . فولاد های زنگ نزن دارای رنگ نقره ای بوده و سطح آن بسیار صاف و آینه ای است .

تقسیم بندی فولادهای زنگ نزن به دو گروه بگیر و نگیر

فولادهای زنگ نزن از نقطه نظر اکسیداسیون سطحی یا به عبارت عامه زنگ زدن به دو گروه تقسیم بندی می گردند :

فولادهای بگیر

در سطح خارجی این نوع فولادهای استنلس استیل علی رغم اسم آنها ، در بلند عدت لکه های اکسید با همان زنگ مشاهده می گردد ، که البته میزان این رنگ ها در مقایسه با فولادهای معمولی بسیار اندک است .

موارد استفاده این نوع استنلس استیل ها در ساخت ماشین آلات و تجهیزاتی است که در آنها زنگ زدن جزئی به لحاظ فنی و بهداشتی هیچگونه مشکلی ایجاد نمی کند ، صنایع شیمیایی از جمله موارد مصرف کننده این نوع استنلس استیل ها می باشد .

فولادهای نگیر

این نوع فولادهای استنلس استیل تحت هیچ شرایطی زنگ نمی زند و مصرف آن ها در صنایع غذائی و داروئی و بهداشتی که در آن ها کوچکترین زنگ زدگی مجاز نمی باشد ، معمول است .

ورق استیل از رنگ نقره ای و ظاهر بسیار تمیز و بازار پسند برخوردار است . این فولاد در گرید مختلف تولید و به بازار عرضه شده و در ساخت بسیاری از ماشین آلات و تجهیزات صنایع ، لوازم خانگی ، لوازم تجاری و غیره مورد استفاده دارد ، که ذیلا به برخی از این موارد اشاره شده است .

• صنایع نفت ، گاز و پتروشیمی

• صنایع ماشین سازی به خصوص ماشین آلات و تجهیزات مورد استفاده در صنایع غذایی ، داروئی و بهداشتی

• لوازم خانگی

• تاسیسات آبرسانی

• پالایشگاه ها

• نیروگاه های تولید برق

• سایر موارد که در آنها لازم است از زنگ زدگی قطعات جلوگیری گردد .

مزیت و علت استفاده از ورق زنگ نزن در مواردی که تحت عنوان موارد کاربرد این ورق ها ذکر گردید ، خصوصیات زنگ نزدن آنها است ، این خاصیت اداری موارد ذکر شده جزء الزامات ادارات بهداشت و استاندارد بوده و لذا نمی توان از سایر انواع فولاد استفاده کرد .

با مراجعه بر فهرست استانداردهای ملی موسسه استاندارد و تحقیقات صنعتی ایران ، نتیجه گیری شده است که هنوز استاندارد ملی برای محصول مورد بررسی وجود ندارد .

استانداردهای جهانی

در مورد استانداردهای جهانی نیز می توان گفت که شماره استاندارد های زیر در مورد محصول مورد بررسی وجود دارد :

• EN 10130

• UNI 5866

• ASTM 366

• AISI 1008

• BS 1449

• JIS 3141

• DIN 1623

فولادها یکی از مهمترین کالاهای صنعتی جهان بوده و توسعه صنعتی بسیاری از کشورها نیز مرهون آن می باشد و لذا این کالا به عنوان صنایع مادر نیز شناخته می شود . در حال حاضر کشورهای مختلف جهان در تولید این کالا فعالیت می نمایند . فولاد زنگ نزن یکی از انواع مختلف فولاد است .

در حال حاضر سالانه بیش از هشت میلیون تن انواع فولاد زنگ نزن در جهان تولید می گردد و این در حالی است ، که کل تولید فولاد در جهان سالانه معادل ۱۳۱۰ میلیون تن می باشد و لذا می توان نتیجه گیری کرد ، که از کل فولاد تولیدی جهان ، مقدار 0.6 درصد است . در حال حاضر کشورهای عمده تولید کننده فولاد را می توان به عنوان کشور های مطرح در تولید فولاد زنگ نزن نیز معرفی کرد و لذا از آنجائی که آمار تفکیکی در مورد تولید جهانی فولاد زنگ نزن وجود ندارد .

برخی از این کشور ها عبارتند از : چین ، ژاپن ، آمریکا ، روسیه ، هند ، کره جنوبی ، آلمان ، اوکراین ، برزیل ، ایتالیا ، ترکیه ، تایوان ، اسپانیا ، فرانسه ، مکزیک، کانادا ، انگلیس ، بلژیک و ......

شرایط واردات و صادرات محصول مورد بررسی در طرح توجیهی تولید ورق استنلس استیل از بیلت :

شرایط واردات با مراجعه به کتاب مقررات صادرات و واردات وزارت بازرگانی ، نتیجه گیری شده است که شرایط خاصی برای واردات محصول مورد بررسی وجود نداشته و با پرداخت 4 درصد حقوق ورودی ، امکان واردات کلیه انواع ورق استنلس استیل وجود دارد .

از نقطه نظر مقررات وزارت بازرگانی ، برای صادرات محصولات تولیدی طرح هیچگونه شرایط و محدودیتی وجود ندارد .

فولادها در انواع مختلف آن از جمله محصولاتی هستند ، که در سطح بسیار گسترده در صنعت مورد استفاده قرار می گیرد و لذا جایگاه مخصوص خود را در صنایع مختلف داشته و از آن به عنوان یک کالای استراتژیک یاد می گردد و به جرأت می توان گفت که دوران حضور آن ها ، بخش عظیمی از صنعت ، ماشین سازی ، تجهیزات سازی و قطعه سازی ، نمی توانند تداوم حیات داشته باشند .

از طرف دیگر همانطور که می دانیم صنعت ماشین سازی و تجهیزات سازی در گروه منابع مادر کشور ما طبقه بندی می گرفتند . بنابراین ورق استنلس استیل نیز به عنوان خانواده ای اجتناب ناپذیر از صنایع فولاد نقش اساسی در صنعت کشور دارند و برای توسعه صنعتی کشور ، به توسعه تولید آن در داخل کشور امری ضروری و بسیار مهم می باشند .

هر واحد صنعتی تولید کننده ورق از پلت که از فرایند نورد سرد استفاده می نماید . به طور کلی از هشت مرحله زیر تشکیل شده است :

• مرحله اسید شوئی

• مرحله تاندم میل

• مرحله نورد

• مرحله شستشوی الکترولیتی

• مرحله تمپرمیل

• مرحله سایزینگ

• مرحله پولیش کاری

• مرحله بسته بندی

مرحله اسید شویی :

فولادهای استنلس استیل به دو گروه عمده بگیر و نگیر از نگاه اکسیداسیون سطحی تقسیم بندی می شوند . در نوع بگیر ، سطح فلز در بلند مدت اکسید شده و لکه های رنگ در آن بوجود می آید ، که البته مقدار این زنگ ها در مقایسه با فولادهای معمولی بسیار اندک می باشد .

بنابراین امکان وجود زنگ در سطح بیلت های خریداری شده از بازار ( این بیلت ها به عنوان مواد اولیه تولید ورق استنلس استیل محسوب می گردند ) ، وجود دارد . از طرف دیگر برخی آلودگی های محیطی مانند روغن ها و غیره نیزمعمولا در زمان بسته بندی بیلت در کارخانه تولید کننده ، انبارداری و یا حمل و نگهداری بیلت در سطح آن تشکیل می گردد .

اکسید و همچنین آلودگی های سطحی بیلت ، کارائی فرایند تولید را کاهش داده و از کیفیت ورق تولیدی می کاهد . از این رو قبل از ورود بیلت به فرایند تولید ، لازم است سطح آنها از اکسیدها و سایر آلودگی ها بطور کامل پاک گردد . حذف اکسید ها و آلودگی های سطحی فوق الذکر با عبور دادن بیلت از درون حوضچه های اسید کلریدریک انجام می گیرد .

تاندم میل :

هدف از نصب این خط کاهش ضخامت ورق در درجه حرارت محیط است . در این خط کلاف پس از باز شدن توسط دستگاه کلاف باز کن و عبور کردن از پنج قفسه چهار غلتکی که در یک امتداد عمودی روی هم قرار گرفته اند و در اثر کشش فشار زیاد از حداقل ۵۰% تا حداکثر ۸۵% از کاهش ضخامت پیدا می کند و در پایان توسط دستگاه کلاف پیچ به شکل کلاف در می آید ، که شامل ورق هائی با ضخامت های 0.3 تا 3 میلی متر می باشند .

محصولات حاصل از خط نورد سرد به کلاف های خام ( Crude Coil ) موسوم هستند و به دو بخش تقسیم می شوند :

کلاف های خام که مستقیما برای مشتری ارسال می گردند .

۲- کلاف های خام جهت بازپخت .

مرحله نورد :

هدف از نصب این خط کاهش ضخامت ورق در درجه حرارت محیط است . در این خط کلاف پس از باز شدن توسط دستگاه کلاف باز کن از دو قفسه چهار غلتکی به صورت رفت و برگشتی عبور می کند و در اثر کشش و فشار زیاد از حداقل 60% تا حداکثر ۹۰% و بر مبنای تعداد ۲ یا ۳ پاس نورد ، کاهش ضخامت پیدا می کند و در پایان توسط دستگاه کلاف پیچ به شکل کلاف در می آید .

محصولات این خط به کالاهای خام موسوم هستند ، که جهت قسمت بازپخت و ادامه سیکل نورد سرد ارسال می گردد .

مرحله شستشوی الکترولیتی :

در واحد شستشوی الکترولیتی ، عملیات شستشوی سطح ورق نورد شده جهت رفع آلودگی ها و چرنی های سطحی طی دو مرحله غوطه وری در محلول قلیائی و شستشوی الکترولیتی صورت گرفته و محصول تولیدی پس از شستشوی نهایی و خشک کردن کامل و کلاف پیچی ، جهت برنامه ریزی و انجام عملیات پخت به واحد باز پخت هیدروژنی منتقل می شود ، به طور کلی وظیفه خط شستشوی الکترولیتی ، تمیز کردن ورق به منظور حذف تمام امولسیون باقیمانده ، پودر آهن و ذرات غیرآهنی جامد ناشی از فرآیند نورد سرد می باشد .

مرحله تمپرمیل

مرحله تمپر میل شامل دو قفسه چهار غلتکی ( هر قفسه شامل دو غلتک کاری و دو غلتک پشتیبان ) می باشد ، که به منظور سخت نمودن سطح ورق و حصول خواص مکانیکی مناسب ، پس از عبور از کوره های باز پخت ایجاد شده است . به طور کلی اهداف این خط عبارتند از :

1- صاف کردن ورق و کاهش موج

٢- دادن سختی مناسب به ورق

3- برای بدست آوردن سطوح براق

مرحله سایزینگ

در این مرحله کناره های ورق تولیدی برش خورده و سایز می گردند .

مرحله پولیش کاری

آخرین مرحله در فرایند تولید ، پولیش آنها و ایجاد ابعاد و اندازه های دقیق آن می باشد . پولیش سطحی یکی دیگر از فعالیت های مورد انجام در مرحله پولیش کاری است .

• خط تولید نورد فولاد زنگ نزن

• تجهیزات شستشوی اسیدی

• تجهیزات شستشوی الکترولیتی

• ماشین سایزینگ

• ماشین پولیش ورق

• تجهیزات آزمایشگاهی

• نصب و راه اندازی و آموزش

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید ورق استنلس استیل از بیلت

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید ورق گالوانیزه

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید ورق فولادی با کاربرد خودرو سازی

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید انواع ورق های فلزی رنگی

:: دانلود طرح توجیهی تیپ احداث کارخانه تولید ورق از آلیاژ ای بی اس پی وی سی