ایمان حبیبی (سفارش طرح توجیهی)

09126277388

امیر حبیبی (سفارش طرح توجیهی)

09127975250

ایمان حبیبی (سفارش ماشین آلات)

09360555304

الماس از كربن خالص تشكیل شده و سیستم تبلور آن مكعبی ساده (Cubic) است . 5/12 درصد الماس تولیدی جهان به مصرف ساخت مته های حفاری و چاله زنی می رسد . 5/2 درصد دیگر هم از الماس تولیدی در ساختن ماشین های برش و پولیش و 75 درصد دیگر به صورت پودر و یا مواد ساینده به مصرف می رسد .

مصارف صنعتی الماس به اختصار شامل ، مته های الماسی ، مواد ساینده ها ، اره های الماسی ، لوازم دندانپزشكی و جراحی و دستگاه های برشی و پولیش می گردد . پودر الماس نوع جدیدی از پودرهای سنتزی نانومتری بسیار سخت (SuperHard) محسوب می شود .

بررسی های میكروسكوپی انجام شده بر روی پودر نانو الماس مشخص شده است ، كه ذرات پودر نانو الماس به صورت یك مجموعه (Cluster) بوده و شكل ذرات نانو الماس كروی است . در واقع ، یك ذره الماس از یك هسته فشرده بلورین از جنس الماس و یك لایه سست خارجی حاوی انواع پیوندهای كربن - كربن و Heterobonds تشكیل شده است .

پودر نانو الماس در هوا تا دمایºC 500 و در خلاء یا محـیط الكلـی تـا دمـایºC 1000الـیºC 1100 مقاوم است . دمایºC 1100دمای شروع تبدیل شدن الماس به گرافیت است . این پودر نانومتری الماس از نظرشیمیایی در برابر محیط های اسیدی ، قلیایی ، مواد اكسیدكننده و حلال های آلی در شرایط محیطی و دمـای بالا مقاوم است .

ویژگی های نانوالماس عبارتند از :

ـ اندازه دانه 4-10 نانومتر برای كریستال های اولیه 30-20 نانومتر برای توده ذرات

ـ سطح مخصوص 300 - 400 m2/g

ـ درصد الماس % 100- 80

ـ درصد كربن آمورف حداكثر 20 درصد

ـ دانسیته بالك 1/0-3/0 g/cm3

ـ دانسیته پیكنومتری 5/2-6/2 g/cm3

انواع ابزارهای برشی شامل فولادهای تندبر ، آلیاژهای ریختنی كبالت ، سرامیك ها و سرمته ها ، CBN با نام تجاری بورازون و الماس ها می باشد . عمر ابزارهای برشی به عوامل گوناگونی بستگی دارد . یكی از این عوامل ، جنس خود ابزار است .

در بین ابزارهای برشی نام برده شده ، ابزارهای برش با پوشش الماس ( نانو یا میكرو ) از مهمترین این ابزارها به شمار می روند . كه دارای خواص و ویژگی های مطلوب و منحصر به فردی می باشد . قبل از اینكه در مورد ویژگی های برشی الماس و نانو الماس توضیحاتی داده شود ، در مورد الماس ، كاربردهای آنها ، روش تولید مصنوعی و كاربردها و

ویژگی های فراوان این محصول مختصری توضیح داده می شود :

الماس سخت ترین تركیبی است كه از كربن خالص تشكیل شده و تحت تاثیر فشار و حرارت بسیار زیاد متبلور می شود . در طبیعت چنین ماده ای فقط در عمق 150 یا 200 كیلومتری از سطح زمین یافت می شود . ساختار الماس را می توان به صورت شبكه مكعبی وجوه مركز پر ، به طوری كه نیمی از حفرات چهار وجهی آن پر شده است ، مشاهده كرد . در این ساختار ، اتم های كربن با یكدیگر پیوند كووالانسی داشته و هر اتم كربن با چهار اتم كربن دیگر احاطه شده است .

پیوند بسیار قوی كووالانسی اتم های مجاور كربن ، سبب افزایش مدول الاستیك و دمای پایداری فوق العاد بالا شده و همچنین سختترین ماده طبیعی را ایجاد می نمایند . ویژگی اصلی الماس سختی بالای آن است ، كه در مقیاس موس بیشترین مقدار یعنی 10 و در مقیاس نوپ ، گستره 5500 الی 7000 را به خود اختصاص داده است . رسانایی گرمایی الماس های زینتی در میان تمام عناصر شناخته شده بیشترین میزان را دارد .

به همین دلیل الماس در سرعت های بسیار بالا بدون اینكه گرمای تولید شده به آن صدمه بزند ، تراش داده می شود . الماس در برابر مایعات معدنی و اسیدهای غیر معدنی در دمای اتاق مقاوم است و به وسیله برخی اكسید كننده های قوی از قبیل سدیم و پتاسیم نیترید در دمای بالای 500 درجه سانتیگراد به وسیله مخلوطی از سدیم ، پتاسیم كلرید و هیدروكسید های مذاب از قبیل NaoH كمی حك كاری می شود . در دمای نزدیك به 1000درجه به آسانی با كاربید فلزات از قبیلNi ، Co ، Fe ،Al و Ta واكنش می دهد .

حدود 45 سال پیش ، در جولای 1963 میلادی ، شوروی سابق و كشورهای بلوك شرق موفق به كشف روش انفجاری برای تولید نانوالماس شدند . هنوز عقیده بر این است كه نانوالماس كاربردهای وسیعی در صنعت پیدا میكند و این امر سبب ادامه تحقیقات در این زمینه شده است . در بین سال های 1988 تا 1998 میلادی ، مطالعات گسترده ای جهت كاهش قیمت تمام شده نانوالماس با تمركز بر روی واكنش تبدیل كربن به نانوالماس انجام شد . همچنین پارامترهای مختلف در تشكیل نانوالماس مورد مطالعه قرار گرفت .

شاید به زودی تصور متداول درباره الماس ها ، به كلی دگرگون شود . الماس هایی كه به خاطر زیبایی ، كمیاب بودن و زمان طولانی تولیدشان ارزش فو ق العاده ای داشتند ، امروزه در آزمایشگاه و در مدت زمانی حدود یك ساعت به وجود می آیند . خصوصیات ویژه و منحصر به فرد پودر نانوالماس صنعتی باعث شده است تا امروزه كاربرد بسیار وسیعی در صنعت پیدا كند .

هنری فورد نخستین كسی بود كه پی برد با وجود هزینه زیاد اولیه ، الماس در حقیقت ارزان ترین ساینده صنعتی برای استفاده دراز مدت است . صنایع تراش و ماشین ابزار ، شیشه و عینك سازی ها از اولین صنایعی بودند كه از الماس استفاده كردند . الماس های بزرگتر در مته های حفاری كاربرد دارند ، كه در اكتشافات مواد معدنی ، در استخراج كانی ها و در حفاری چاه های نفتی و گازی استفاده می شوند .

صنعت الكترونیك و برق هر دو از مصرف كنندگان الماس هستند . چاپگرهای نساجی از الماس برای برش الگو و نیز دندانپزشكان و پزشكان برای برش ظریف استخوان و بافت ها استفاده می كنند .

استفاده از الماس به عنوان نیمه رسانا نیز نیازمند شرایط ویژه ای مثل درجه خلوص فوق العاده بالا و جایگزینی فعال اتم ها به لحاظ الكتریكی برای ایجاد گذرگاه الكتریكی در وسیله مورد نظر است .

- دریل های پیچشی ، سنگ چاقو تیزكن ، صنایع چاقوسازی

- تیغه های برش ، چاقوی جراحی

- برش كاری و سنگ زنی

- قالب اكستروژن ، پوشش دیسك كامپیوتر ، ماشین های بافتنی

- قسمت های موتور ، ابزار پزشكی ، قاب كشش

- قسمت های در معرض سایش

- دیافراگم بلندگو

- صوت

- بوته ها ، سدهای یونی

- پوشش الیاف ، مخازن واكنش

- نفوذ و خوردگی

- حمایت كننده لیزر ، فیبرنوری ضد انعكاس

- پوشش های نوری

- دیودهای فروكش حرارت

- چاپگرهای حرارتی رفتار حرارتی

- ترانزیستورهایی با نیروی بالا ، میكرو ویو با توان بالا

- حسگرهای UV

- نیمه هادی

از نظر كاربرد ، می توان الماس را به انواع صنعتی جواهری و بالاس تقسیم كرد ، كه نوع بالانس در حفاری صنعتی به كار می رود . تركیبات و خصوصیات فیزیكی منحصر به فرد الماس ، آن را جز مواد با تحمل بالا قرار داده است . ویفرهای الماس در پنجره های لیزر كاربرد دارد ، كه نیازمند سطحی بسیار صاف و با ضریب جذب پایین است .

الماس برای پنجره های لیزرهای با قدرت بالای CO2به كار می رود . همچنین برای پنجره های عبور دهنده طول موج های كوچك الكترومغناطیسی برای ژیروترون و كلیسترون های قدرت بالا ، پخش دی الكتریك برای طول موج های كوچك و موج های میلی متری(CVD) و در استحكام چرخ ها و لاستیك ها استفاده می شوند .

ـ لوازم الكترونیكی ولتاژ و توان بالا مثل ترن های سریع .

ـ دستگاه های فركانس بالا مثل رادارهای پرقدرت و ایستگاه های مخابراتی سیار .

ـ دستگاه های میكرو و نانوالكترومكانیكی مانند ساعت ها و فیلترهای تلفن همراه .

ـ آشكارساز پرتوهای پر انرژی مثل پرتوسنج های پزشكی .

- اپتیك و لیزرهای پرقدرت كه در كابل و خطوط تلفن یا پنجره شاتل های فضایی به كار می روند .

- الكترودهای الماسی مقاوم به خوردگی كه می تواند محیط های آلوده را پاك كند .

- پوشش های الماس و نانو الماس در دستگاه های برشی و سایشی به خاطر دارابودن خواصی مانند ضریب اصطكاك پایین ، مقاومت سایش ، مقاومت خوردگی ، اكسیداسیون خوب ، قابلیت حرارتی خوب ، انبساط حرارتی نا چیز و . . . . باعث برش و سایش دقیق مواد ، حصول یكنواختی و دقیق كار و صافی سطح و طول عمر زیاد ماشین می شوند .

با توجه به بررسی های صورت گرفته و اطلاعات كسب شده از وزارت بازرگانی هیچگونه اطلاعات موثق و مشخصی در خصوص واردات ابزارها با پوشش الماس میكرونی یا نانو گزارش نشده است . با توجه به كاربردها و خصوصیات این محصول شرایط واردات آن تابع قوانین گمركی كشور است و هیچ گونه محدودیتی در این خصوص وجود ندارد .

استاندارد های قابل توجه ، جهت اجرای طرح توجیهی تولید ابزار های سایشی و برشی با پوشش پودر نانو الماس :

جهت جلب اعتماد مصرف كنندگان محصول تولیدی و نیز رعایت كلیه نكات مربوط به كنترل كیفیت محصول توجه به استانداردهای موجود امری ضروری است . به طور كلی در مورد هر محصول استانداردهای مختلف ملی و بین المللی وجود دارد . استانداردهای ملی توسط موسسه استانداردها و تحقیقات صنعتی ایران تهیه می شوند و كلیه تولید كنندگان محصول ملزم به رعایت این استانداردها می باشند .

با توجه به تحقیقات صورت گرفته هیچ گونه استاندارد خاصی در هیچ یك از استانداردهای متداول و شناخته شده بین المللی و همچنین در فهرست استانداردهای ملی ایران ، برای پوشش دهی ابزارهای برشی و سایشی بوسیله نانو و میكرو الماس مشاهده نگردید . البته در طرح توجیهی تولید ابزار های سایشی و برشی با پوشش پودر نانو الماس استانداردهای مربوط به نانو و ابزار برشی ارائه شده اند .

اهمیت و جایگاه نانو تكنولوژی در پیشرفت آتی كشورها اثبات شده است و برنامه ریزی های بلند مدت و كوتاه مدت اغلب كشورهای جهان ، از جمله كشور های جهان سومی نیز موید این ادعا است ، كه عقب ماندگی در سایر علوم را می توانند با پیشرفت در نانو تكنولوژی جبران كنند .

نانو تكنولوژی نظیر هر فناوری دیگری همچون یك تیغ دولبه است كه می توان از آن در مسیر خیر و صلاح و یا نابودی و فنا استفاده كرد . گام اول در راه بهره گیری از این فناوری ، شناخت دقیق تر خصوصیات آن و آشنایی با قابلیت های آن است ، كه می توان به روشنی و بدون ابهام مورد تاكید قرار داد . این فناوری جدید هنوز ، حتی برای متخصصان ، بطور كامل شناخته نشده است و همین امر زمینه را برای گمانه زنی های متنوع هموار می سازد .

بنابراین اهمیت استراتژی پوشش های نانو و میكرو الماس مانند سایر نانو موادها با توجه به وسعت كاربرد ، مقاوم بودن ، استفاده طولانی مدت آن و مصارف دیگری كه هنوز اختراع نشده است ، می باشد . از آنجا كه كشورهای معدودی به تهیه و تولید آن مشغول هستند ، می تواند اهمیت فو ق العاده ای در جهان و ایران داشته باشد .

بررسی کالا های جایگزین ابزار های سایشی و برشی با پوشش پودر نانو الماس

باتوجه به خاصیت منحصر به فرد پوشش های الماس و نانو الماس ، كه باعث به وجود آمدن خواصی همچون ضریب اصطكاك پایین ، مقاومت به سایش ، مقاومت به خوردگی و . . . می شوند ، كمتر ماده ای را می توان پیدا كرد كه بتواند جایگزین این ماده برای برش و سایش باشد . ولی می توان از همان تیغه های فولادی ، كاربید ، سرامیك و سرمنتها برای برش و سایش استفاده كرد كه كارایی الماس و نانو الماس را ندارد .

پوشش دهی ابزارهای برشی و سایشی فرآیندی كاملاً فیزیكی است . از این رو ، واحدهای صنعتی در مناطقی احداث می شوند ، كه به مراكز مصرف نزدیك باشند . به همین دلیل واردات و صادرات برای این محصول صورت نمی گیرد . همچنین ، آمار دقیقی در خصوص ظرفیت ، تولید و مصرف قطعات پوشش دهی شده به در مناطق مختلف جهان وجود ندارد . اما آنچه مسلم است كشورهای تولید كننده ابزارهای برشی و سایشی از این سیستم استفاده می كنند . می توان چنین نتیجه گرفت كه فرایند پوشش دهی ابزارهای برشی و سایشی تقریبا در اكثر كشورهای دنیا صورت می گیرد .

امروزه ، بیش از 95 درصد از الماس های مورد استفاده در ابزارهای ساینده مصنوعی هستند ، به طوری كه استفاده از الماس های صنعتی طبیعی در حال كاهش روز افزون است . در حال حاضر در ایالات متحده آمریكا ، رقمی در حدود 99 درصد از بازار الماس صنعتی در اختیار الماس های مصنوعی است . در همان دوره زمانی ، مقدار كلی الماس های صنعتی مصرف شده با یك افزایش كلی مواجه شد .

از 10 سال گذشته ظرفیت تولید برای الماس های مصنوعی افزایش یافته و از مقدار 50 تن در هرسال در حال حاضر به بیش از 2 هزار تن در سال در كل جهان رسیده است . تولیدكنندگان بزرگ این مواد شامل كشورهای چین ، آفریقای جنوبی ، كره جنوبی ، روسیه وایالات متحده آمریكا هستند . به نظر می رسد كه تولید ابزارهای برشی و سایشی با پوشش الماس و نانو و میكرو در این كشورها با توجه به حجم تولید بالای الماس مصنوعی در این كشورها از دیگر كشورهای جهان بالا باشد . در کل ، کشور های آفریقای جنوبی ، چین ، ایالات متحده آمریکا و کره جنوبی از عمده تولیدکنندگان الماس مصنوعی می باشند .

در سال های گذشته به ویژه در آسیا و اروپا بازار اره های الماسی برشكاری سنگ و سنگ كاری رشد داشته است . این امر بعضاً به دلیل رواج مصرف فزاینده كاشی های كفپوش سنگی است . مصرف كنندگان عمده این محصول در اروپا بزرگترین تولیدكنندگان سنگ كشورهای ایتالیا و اسپانیا هستند .

الماس ، كه سخت ترین ماده معدنی است ، غیر از وسایل تزیینی و جواهرات ، در صنعت نیز كاربرد دارد . از الماس ، به خصوص برای ساخت مته های دندانپزشكی ، مته های حفاری و در ابزارهای برشی استفاده می كنند .

ابزارهای الماس پلی كریستالی و نیترید برن مكعبی (c-BN) توسط روكشكاری (cladding)یك لایه نازك سرامیكی بر روی لایه WC-CO تهیه می شود ، كه سخت ترین ابزارهای موجود می باشند ، ولی آن ها بسیار گران هستند . ابزارهای برشی c-BN عمدتا برای عملیات پرداختكاری بر روی قطعات سخت كه مواد دارای سختی بیش از 48 هستند ، مورد نظر می باشند . مواد نرم ، سایش اضافی ایجاد می نمایند . بافت های سطحی عالی می توانند با لبه های c-BN حاصل شود .

ابزارهای برشی با روكش الماس (الماس پلی كریستال؛ PCD) یا با پوشش الماس ، قابلیت تولید بهتری را ارائه می نمایند . خصوصا در ماشینكاری سازه های لانه زنبوری Nomex ، كامپوزیت های SiC/Al و C-C و كامپوزیت های دارای الیاف Kevlar . به خاطر طبیعت خیلی ترد PCD ، شرایط بسیار پایدار ، ابزارها و ماشین های صلب و سرعت های بالا برای ماشینكاری با آن ها ، الزامی است . PCDها برای فلزات آهنی ، نامناسب هستند . آن ها باید برای فلزات غیر آهنی و مواد غیرفلزی ، مورد استفاده قرار گیرند .

ابزارهای الماس با استفاده از پودر الماس طبیعی ، الماس مصنوعی یا بورون نیتراید تولید می شوند .

روش های مختلف پیوند پودرهای الماس بر بدنه ابزار جهت تهیه ابزار الماس عبارتند از :

ابزارهای الماس با پیوند گالوانیك

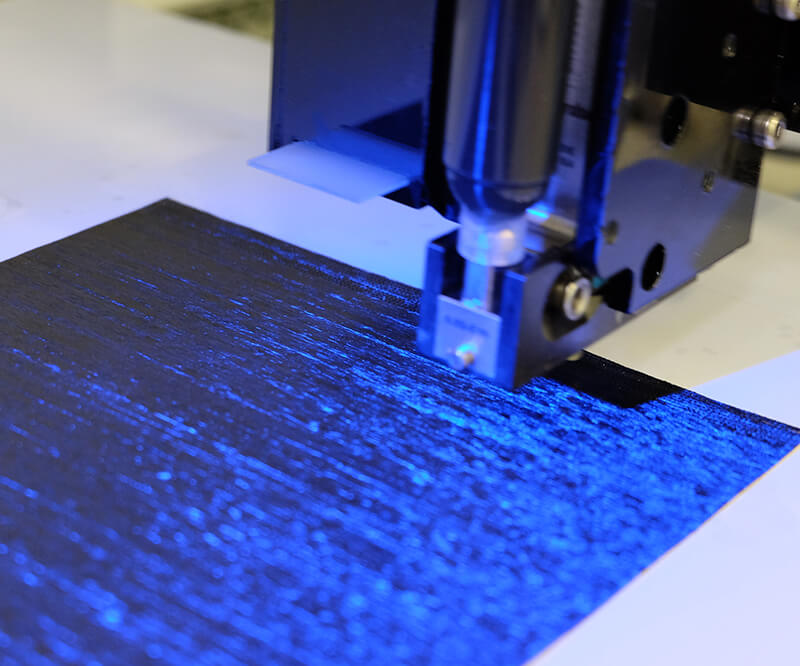

در تولید این نوع ابزارها ، كریستال های الماس به روش گالوانیزاسیون به بدنه ابزار پیوند داده می شوند . در این نوع ابزارها ، كریستال های الماس معمولاً از سطح ابزار بصورت برجسته قرار می گیرند . این ابزارها اصطلاحاً به ابزارهای پوشش الماس معروف می باشند .

سنگ های انگشتی الماس ، سوهانچه های الماس ، سمباده های الماس از جمله ابزارهای متداولی هستند كه به این روش تولید و عرضه می شوند . بسته به پروسه تولید ، كیفیت ابزارهای پوشش الماس بسیار متنوع می باشند . در برخی موارد عمر مفید انواع مرغوب ابزارهای الماس تا ده برابر انواع نامرغوب می باشد .

ابزارهای الماس با پیوند رزین

در این نوع پیوند كریستال های الماس یا بورون نیتراید ، بصورت فشرده در مخلوطی از مواد رزینی تركیب و با لایه های نسبتاً ضخیم (در حد چند میلی متر) بر بدنه ابزار پوشش داده می شوند . این نوع ابزارها برای براده برداری برروی تنگستن كارباید و فولادهای تند بر استفاده می شوند .

ابزارهای الماس با پیوند فلزی

در این نوع پیوند ، كریستال های الماس یا بورون نیتراید با پودر فلز تركیب و در پروسه سینترینگ

(Sintering) ، قطعات جامد بسیار سختی را بوجود می آورند ، كه در ساخت ابزارهای الماس بكار می روند .

قطعات الماس تولید شده توسط پیوند فلزی توسط Brazing به شفت یا دسته ابزار جوش داده می شوند .

سنگ های انگشتی و سوهانچه های الماس ، مهره های الماس و رینگ های الماس كه به این روش تولید می شوند ، جزء سخت ترین ابزارهای الماس با بالاترین عمر كاركرد ممكن محسوب می شوند .

ابزارهای الماس با پیوند سرامیك

برخلاف ابزارهای الماس با پیوند رزین و فلزی ، پیوند سرامیك ابزاری با سطح متخلخل حاصل می نماید .

ابزارهای الماس پیوند سرامیكی قابل شكلدهی می باشند .

دانه بندی ابزارهای الماس با واحدهای ویژه ای كه مخصوص ابزارهای الماس می باشند ، مشخص می شود .

D1181 خشن ترین و D/B46 ریزدانه ترین ابزار الماس می باشد .

پوشش كاری الماس بر روی اینسرت های (Insert) ماشینكاری

اینسرت های ماشین كاری با هندسه ی SPGN120308 و درجه ی Iso k10 و شامل 6 درصـد كبالـت بـه عنوان ابزاری كه الماس با روشCVD بر روی آن رسوب داده و روكشی الماسی بر روی سـطح ابـزار ایجـاد می شود ، در نظر گرفته می شود . ابتدا بر ای رسوب ؛ وسایل با تـری كلـر و اتـیلن و الكـل ایزو پرو پیل تمیز می شوند . سطح ابزار با محلول (HNO3 + HCl + H2O) با نسبت 1:1:1 اچ (ایجاد خوردگی بسیار ضـعیف در قسمت های ناپایدار سطح ) می شوند ، كه این محلول در دمای اتاق تحت ویبـره التراسـونیك ( UltrasonicVibration ) برای رفع كبالت از سطح زمینه ی ابزار قرار می گیرد .

روش مرسـوم بـرای رسوب دهی استفاده از فیلمان كه معمولا از جنس تنگستن با قطر كمتر از یك میلی متر است ، كه برای رسوب دهی باید درجـه حـرارت فیلمـان را بـسیار افـزایش داد . بـه جـای فیلمـان از روش های پلاسما (PT) و میكرو ویو پلاسما (MW ) نیز می توان استفاده كرد . در هر كـدام از این روش هـا عمر ابزار و همچنین سطح تمام شده قطعه كار متغیر است .

ابزارهای با پوشش الماسـی را تحـت اسـكن توسـط میكروسـكوپ الكترونـی بـرای بررسـی لبـه بـرش و مورفولوژی سطح (morphology) قرار می دهند و انكسار اشعهX با هدف بررسی سـاختار كریـستالی تحـت طیف نمای میكرو رمان (Micro Raman Spectroscopy) برای ارزش گذاری كیفیت شیمیایی پوشش ابـزار صورت می گیرد .

- دستگاه پوشش دهی

- كوره

- نوار نقاله سقفی و بازوهای متحرك

- كمپرسور و وسایل اسپری كننده مواد نانو

- دستگاه چربی گیر

- وان شناورسازی

- همزن جهت وان های شناورسازی

- مخازن

- وان شستشو

دانلود طرح توجیهی تبپ احداث کارخانه تولید ابزار های سایشی و برشی با پوشش پودر نانو الماس

در صورتی که برای اخذ مجوز یا ارائه به بانک ، نیاز به تدوین طرح توجیهی تولید ابزار های سایشی و برشی با پوشش پودر نانو الماس، کاملا به روز ، اختصاصی و بانکیبل ، با پشتیبانی تا زمان اخذ وام دارید از طریق شماره های موجود در همان صفحه با ما تماس بگیرید تا از مشاوره کارشناسان ما ، در مورد شرایط تدوین طرح توجیهی بهره مند شوید . همینطور در صورت انعقاد قرارداد طرح توجیهی با ما ، میتوانید از کارشناس مربوطه خود ، مشاوره های لازم در مورد روشهای اخذ وام و اخذ مجوز را نیز دریافت نمایید .