ایمان حبیبی (سفارش طرح توجیهی)

09126277388

امیر حبیبی (سفارش طرح توجیهی)

09127975250

ایمان حبیبی (سفارش ماشین آلات)

09360555304

طرح توجیهی و بیزنس پلن تولید خاک گربه یک سند تخصصی است که به بررسی امکانسنجی، بازار، ظرفیت تولید و سودآوری کارخانه تولید خاک گربه میپردازد و اهداف آن شامل تحلیل هزینهها، درآمدها و ریسکهای سرمایهگذاری در زمینه بستر خاک گربه است.

اقلام درآمدی کارخانه شامل فروش انواع خاک گربه بنتونیتی، کریستالی، معطر و اکولوژیک است و اجزای طرح توجیهی تولید خاک گربه شامل بررسی مواد اولیه، فرآیند تولید، تجهیزات، نیروی انسانی، بازاریابی و پیشبینی مالی میباشد.

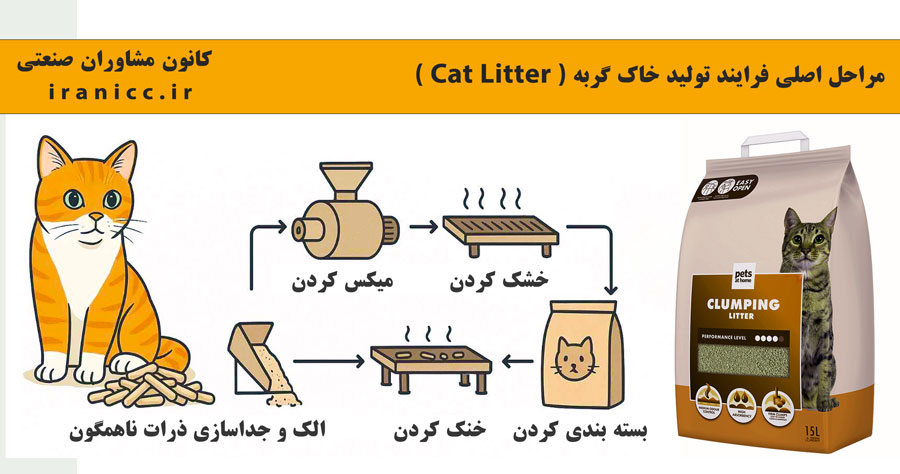

💡عناوین این مطلب (صفر تا صد بیزنس پلن خاک بستر گربه ) : ✔️ محصول طرح توجیهی خاک گربه چیست ؟ ✔️ طرح توجیهی کارخانه تولید خاک گربه چیست ؟ ✔️ کاربردهای رایج محصول طرح توجیهی خاک گربه ✔️ آشنایی با انواع محصولات طرح توجیهی تولید خاک گربه ✔️ مراحل و روش تولید خاک گربه پایه رسی (بنتونیتی) ✔️ معرفی تجهیزات خط تولید خاک گربه پایه رسی (بنتونیتی) ✔️ روش برآورد مواد اولیه در طرح توجیهی خاک بستر گربه پایه رسی

خاک گربه یا همان خاک بستر گربه، یکی از مهم ترین لوازم بهداشتی و رفاهی برای نگهداری از گربه ها در محیط های خانگی یا بسته می باشد.

این خاک نه تنها به تمیزی محیط زندگی گربه کمک می کند، بلکه با جذب ادرار و فضولات، از انتشار بوهای نامطبوع جلوگیری کرده و موجب آرامش حیوان و صاحب آن می شود.

خاک گربه ماده ای دانه ای شکل است که درون ظرف خاک یا توالت مخصوص گربه ریخته می شود و حیوان پس از دفع ادرار یا مدفوع، به صورت غریزی آن را در زیر این خاک پنهان می کند.

این خاک خاصیت جذب بالایی دارد و بسته به نوع آن، ممکن است بو را خنثی کند، گلوله شود (کلامپینگ)، یا ضد حساسیت باشد.

آشنایی با برندهای معروف خاک بستر گربه:

وبسایت کانون مشاوران صنعتی ایران به مدیریت مهندس ایمان حبیبی آمادگی خود را برای تدوین بیزنس پلن و طرح توجیهی تولید خاک بستر گربه با متد تخصصی و به روز اعلام میکند ، جهت درخواست با ما تماس بگیرید .

ضمنا جهت دانلود طرح توجیهی آماده خاک گربه با فرمت pdf که مربوط به سالهای گذشته هستند میتوانید به انتهای صفحه مراجعه کنید.

طرح توجیهی کارخانه تولید خاک گربه بهعنوان یک برنامه جامع اقتصادی و فنی برای احداث و راهاندازی واحد صنعتی تولید خاک گربه یا بستر خاک گربه طراحی میشود.

هدف از طرح توجیهی تولید خاک گربه، بررسی امکانسنجی تولید خاک گربه با کیفیت بالا، برآورد هزینهها و درآمدها، و ارائه راهکارهای مدیریتی و عملیاتی است.

بستر خاک گربه به دلیل افزایش نگهداری گربههای خانگی و نیاز به محصولات بهداشتی و راحت برای حیوانات، بازار مصرف قابل توجهی دارد.

اجزای اصلی طرح توجیهی خاک گربه شامل مطالعات بازار، برآورد ظرفیت تولید، بررسی منابع و مواد اولیه، تحلیل فنی و تکنولوژی تولید، برنامه نیروی انسانی و تشریح ماشینآلات مورد نیاز است.

در بخش مطالعات بازار، میزان تقاضا و روند رشد مصرف خاک گربه یا بستر خاک گربه بررسی میشود و مشتریان هدف، شامل فروشگاههای حیوانات خانگی، پتشاپها و مصرفکنندگان خانگی مشخص میشوند.

در بخش تحلیل فنی طرح توجیهی خاک گربه، فرآیند تولید خاک گربه از مواد اولیه مانند بنتونیت، خاک معدنی، مواد جذبکننده رطوبت و عطرها تشریح میشود.

همچنین تجهیزات کارخانه تولید خاک گربه شامل خردکن، آسیاب، مخلوطکن، خشککن و بستهبندی اتوماتیک بررسی میشوند. بخش مالی طرح توجیهی خاک گربه شامل برآورد هزینههای ثابت و جاری، مانند خرید زمین، تجهیزات، نیروی انسانی، انرژی و مواد اولیه است.

درآمدهای کارخانه تولید خاک گربه عمدتاً از فروش داخلی و صادرات بستر خاک گربه حاصل میشود. با توجه به ظرفیت تولید، قیمت فروش و سهم بازار، نرخ بازگشت سرمایه و نقطه سربهسر محاسبه میشود.

طرح توجیهی کارخانه تولید خاک گربه، همچنین شامل تحلیل ریسکهای بازار و فنی و ارائه راهکارهای مدیریتی برای افزایش بهرهوری و کاهش ضایعات خاک گربه است.

در مجموع، طرح توجیهی خاک گربه راهنمای کاملی برای سرمایهگذاران و مدیران صنعتی برای راهاندازی و اداره کارخانه تولید بستر خاک گربه فراهم میکند.

1. جذب ادرار و مدفوع گربه:

مهم ترین و اصلی ترین کاربرد خاک گربه، جذب رطوبت ناشی از ادرار و خشک کردن مدفوع حیوان می باشد. خاک هایی مانند بنتونیتی یا سیلیکایی، به سرعت مایع را جذب کرده و مانع از جاری شدن یا باقی ماندن رطوبت در ظرف خاک می شوند. این عملکرد از خیس شدن پای گربه و انتشار آلودگی در خانه جلوگیری می کند.

2. کنترل بوی نامطبوع:

خاک گربه به گونه ای طراحی شده است که بتواند بوی بد ناشی از ترکیبات آمونیاک موجود در ادرار و گازهای آلی مدفوع را جذب یا خنثی کند.

برخی خاک ها دارای ترکیبات ضد بو مانند کربن فعال، اسانس های گیاهی یا سیلیکا هستند. این ویژگی باعث می شود محیط خانه همیشه تمیز و بدون بوی آزاردهنده باقی بماند.

3. ایجاد محیط بهداشتی برای گربه:

گربه ها حیواناتی بسیار تمیز و وسواس گونه هستند. استفاده از خاک مناسب، کمک می کند که محیط دفع فضولات همیشه خشک، تمیز و بدون آلودگی باشد.

این بهداشت مستقیم با سلامت پوست، مو و دستگاه تناسلی گربه در ارتباط می باشد. همچنین مانع رشد باکتری ها و قارچ های بیماری زا در ظرف خاک می شود.

4. تسهیل در نظافت و جمع آوری فضولات:

بسیاری از خاک های مدرن مانند بنتونیتی یا ذرتی، خاصیت گلوله شوندگی دارند. این یعنی پس از تماس با ادرار، به شکل توده هایی سفت در می آیند که به راحتی با بیلچه جدا می شوند.

این ویژگی باعث می شود نظافت ظرف خاک روزانه، آسان تر و سریع تر انجام شود و فقط قسمت های آلوده نیاز به برداشت داشته باشند.

5. کاهش انتقال بیماری ها به انسان و حیوان:

ادرار و مدفوع گربه می توانند حامل انگل ها، باکتری ها یا عوامل بیماری زایی مانند توکسوپلاسما باشند. خاک گربه به دلیل خاصیت جذب بالا و محصور کردن فضولات، احتمال پخش این عوامل در محیط را کاهش می دهد.

همچنین در کاهش تماس مستقیم گربه با مواد آلوده مؤثر است و مانع انتقال بیماری ها به انسان ها، به ویژه کودکان و زنان باردار، می شود.

6. تأمین نیاز غریزی گربه به دفن کردن فضولات:

گربه ها به صورت غریزی عادت دارند که پس از دفع، فضولات خود را با خاک بپوشانند. این رفتار از طبیعت آن ها ریشه می گیرد و به منظور مخفی کردن بوی خود در برابر شکارچیان انجام می دهند.

استفاده از خاک گربه، امکان این رفتار طبیعی را فراهم می کند و باعث آرامش روانی و کاهش استرس در حیوان می شود.

7. کاهش پخش آلودگی در فضای خانه:

در صورت نبود خاک مناسب، گربه ممکن است جای دیگری را برای دفع انتخاب کند که باعث آلودگی محیط، فرش یا مبلمان شود.

با فراهم کردن ظرف خاک مناسب و تمیز نگه داشتن آن، حیوان تشویق می شود تنها در محل مخصوص دفع کند. این کار از پخش فضولات در بخش های مختلف خانه جلوگیری می کند.

8. راهنمایی برای بررسی وضعیت سلامت گربه:

برخی از خاک ها دارای خاصیت تغییر رنگ در صورت وجود خون، عفونت یا اسیدی شدن ادرار هستند. با مشاهده تغییر رنگ یا بوی غیر طبیعی، صاحب گربه می تواند زودتر متوجه مشکل شده و به دامپزشک مراجعه کند.

همچنین کاهش یا افزایش دفعات استفاده از ظرف خاک می تواند نشانه بیماری هایی مانند عفونت های ادراری، مشکلات کلیوی یا دیابت باشد.

الف) خاک گربه زیستتخریبپذیر (ارگانیک):

خاکهای زیستتخریبپذیر از مواد طبیعی مانند خاک اره، کاغذ بازیافتی، گندم، ذرت، توفو یا پوست گردو تهیه می شوند و دوستدار محیط زیست هستند.

این خاکها فاقد مواد شیمیایی بوده و کاملاً قابل تجزیه در طبیعت یا قابل کمپوست شدن می باشند. گرد و غبار بسیار کمی تولید می کنند و به دلیل بافت نرم، برای گربههای کمسن یا گربههایی با پوست حساس، انتخابی ایدهآل به حساب می آیند.

ب) خاک گربه پایه رسی (بنتونیتی):

خاک بنتونیتی از خاک رس طبیعی تهیه می شود و یکی از پرکاربردترین انواع خاک گربه به شمار می رود. ویژگی اصلی این خاک، خاصیت جمع شوندگی بالای آن است، به این معنا که در تماس با ادرار یا رطوبت، به سرعت گلوله می شود و تمیز کردن آن را بسیار ساده می کند.

خاک گربه بنتونیتی توانایی قابل توجهی در جذب مایعات دارد و تا حد زیادی بوی نامطبوع را نیز کنترل می کند. با این حال، به دلیل ایجاد گرد و غبار، ممکن است برای گربههایی با حساسیت تنفسی مناسب نباشد.

ج) خاک گربه پایه سیلیکونی (کریستالی):

این نوع خاک از سیلیکاژل یا بلورهای کریستالی تهیه شده است و به دلیل قدرت جذب بسیار بالا و کنترل بوی مؤثر، محبوبیت زیادی بین صاحبان گربهها دارد.

بلورهای سیلیکونی مایعات را جذب کرده و درون ساختار خود نگه می دارند، بدون این که خاک خیس یا گِل شود، بنابراین تا چند هفته قابل استفاده هستند. این خاک گرد و غبار تولید نمی کند و برای گربههای حساس انتخابی بسیار مناسب می باشد.

1. استخراج خاک بنتونیت:

فرآیند تولید خاک گربه بنتونیتی با استخراج ماده اولیه از معادن خاک رس آغاز می شود. بنتونیت، به ویژه نوع سدیمی، به دلیل خاصیت جذب بالا و توانایی در گلوله شدن، گزینه اصلی برای تولید این نوع خاک می باشد.

لایههای بنتونیت به وسیله ماشینآلات معدنی مانند بیل مکانیکی، لودر و بولدوزر برداشت شده و با کامیون به کارخانه منتقل می شوند. در این مرحله نیاز است تا مواد اولیه به دقت و با رعایت استانداردهای ایمنی و زیستمحیطی استخراج شوند.

2. خردایش اولیه:

در کارخانه، بنتونیت استخراجشده به واحد خردایش اولیه منتقل می شود تا تودههای بزرگ خاک به قطعات کوچکتر تبدیل شود. این کار با استفاده از تجهیزات مکانیکی مانند سنگشکن فکی یا چکشی انجام می شود.

هدف این مرحله کاهش اندازه اولیه خاک به حدی است که بتوان آن را در مراحل بعدی آسیاب و فرآوری کرد. کیفیت خردایش اولیه تأثیر مستقیم بر یکنواختی محصول نهایی دارد.

3. خشکسازی اولیه:

پس از خرد شدن، خاک هنوز دارای رطوبت طبیعی است که باید پیش از ادامه فرآیند کاهش یابد. برای این منظور از خشککنهای دوار یا تونلی استفاده می شود که با ایجاد جریان هوای گرم، رطوبت خاک را تبخیر کرده و آن را به صورت خشک و آماده برای آسیاب در میآورند.

این مرحله علاوه بر کاهش رطوبت، به تثبیت ساختار خاک کمک می کند تا در مراحل بعدی عملکرد جذب بهتری داشته باشد.

4. آسیاب و خردایش نهایی:

در این مرحله، خاک خشکشده وارد آسیابهای تخصصی می شود تا به ذرات یکنواختتری تبدیل شود. این آسیابها معمولاً از نوع ریموند یا غلطکی هستند و دقت بالایی در تنظیم اندازه ذرات دارند.

دانهبندی دقیق در این مرحله بسیار مهم است، زیرا تأثیر مستقیمی بر خاصیت گلولهشوندگی و جذب رطوبت محصول نهایی دارد. ذرات خیلی ریز نیز معمولاً جدا شده یا به چرخه تولید بازگردانده می شوند.

5. فعالسازی بنتونیت:

برای تقویت خاصیت گلوله شدن، خاک بنتونیت ممکن است تحت فرآیند فعالسازی شیمیایی قرار گیرد. در این فرآیند، بنتونیت کلسیمی با افزودن مواد سدیمی مانند کربنات سدیم واکنش داده و به بنتونیت سدیمی تبدیل می شود.

این تبدیل ساختار داخلی خاک را تغییر داده و توانایی آن در جذب آب و تشکیل گلولههای محکم را افزایش می دهد. فعالسازی یکی از مهمترین مراحل برای دستیابی به کیفیت بالا در خاک گربه می باشد.

6. گرانولسازی (دانهبندی مصنوعی):

خاک فعالشده برای تبدیل به شکل مناسب مصرف، وارد دستگاههای گرانولساز می شود. این دستگاهها با کمک دیسکهای چرخان یا درامهای دوار، ذرات خاک را به صورت دانههایی گرد و یکنواخت با قطر مشخص (معمولاً بین 1 تا 4 میلیمتر) درمیآورند.

دانههای گرانولی باعث می شوند خاک گربه هنگام استفاده گرد و غبار کمتری داشته باشد و بهتر در سینی گربه پخش شود.

7. خشکسازی نهایی و تثبیت:

دانههای گرانولی پس از شکلگیری، هنوز دارای مقداری رطوبت سطحی هستند که باید حذف شود. برای این کار از خشککنهای نهایی استفاده می شود تا رطوبت باقیمانده از فرآیند گرانولسازی کاملاً از بین برود.

سپس گرانولها در شرایط کنترلشده خنک می شوند تا استحکام آنها تثبیت شده و برای مصرف نهایی آماده شوند. این مرحله در جلوگیری از خرد شدن گرانولها نقش مهمی دارد.

8. الک و جداسازی دانهها:

در این مرحله، گرانولهای خاک از الکهای چندمرحلهای عبور داده می شوند تا ذرات بسیار ریز یا درشت از محصول نهایی جدا شوند. تنها دانههایی با اندازه مشخص و یکنواخت باقی میمانند.

دانهبندی استاندارد، علاوه بر ظاهر یکدست، باعث افزایش کارایی جذب و کاهش گرد و غبار در هنگام مصرف می شود. پودرهای حاصل نیز برای بازیافت به چرخه تولید باز میگردند.

9. افزودن ترکیبات بهبوددهنده:

برای ارتقاء عملکرد نهایی خاک گربه، ترکیباتی به آن اضافه می شود که شامل مواد خوشبوکننده (مانند رایحه گل یا مرکبات)، جاذب بو (مانند زغال فعال یا بیکربنات سدیم) و مواد ضد گرد و غبار هستند.

این افزودنیها با دقت بالا به دانههای گرانولی پاشیده یا با آنها مخلوط می شوند تا هم در عملکرد و هم در تجربه کاربر نهایی، کیفیت محصول را افزایش دهند.

10. بستهبندی نهایی:

خاک گربه آمادهشده وارد بخش بستهبندی می شود و توسط دستگاههای پرکن خودکار یا نیمهخودکار در کیسههای مخصوص بستهبندی می شود. این کیسهها معمولاً مقاوم در برابر رطوبت و پارگی هستند و با طراحیهای متنوع برای بازار مصرف عرضه می شوند.

اطلاعات محصول، ترکیبات، روش استفاده و تاریخ تولید نیز روی بسته درج می شود تا شفافیت و اعتماد مصرفکننده حفظ گردد.

11. کنترل کیفیت و آزمون نهایی:

در پایان، محصول تولید شده از نظر جذب رطوبت، میزان گلوله شدن، مقاومت گلوله، یکنواختی دانهبندی، سطح گرد و غبار و قدرت پوشش بو تحت آزمونهای دقیق قرار می گیرد.

برخی از کارخانهها حتی از شبیهساز سینی گربه یا آزمایش عملی برای بررسی رفتار خاک در شرایط واقعی استفاده می کنند. تنها پس از تأیید این استانداردها، محصول نهایی به بازار عرضه می شود.

1. تهیه ژل سیلیکا (سیلیکات هیدراته):

در این مرحله، ماده اولیه اصلی تولید خاک گربه سیلیکونی، یعنی ژل سیلیکا، با واکنش شیمیایی بین سیلیکات سدیم و اسید سولفوریک تولید میشود. این واکنش منجر به تشکیل سیلیکات هیدراته میشود که حالتی ژلاتینی و چسبناک دارد.

ژل سیلیکایی حاصل، به دلیل ساختار متخلخل خود، قابلیت جذب رطوبت بسیار بالایی دارد و به عنوان پایه جذب کننده اصلی در خاک گربه سیلیکونی عمل میکند.

2. شستشوی ژل سیلیکا:

پس از تولید ژل سیلیکا، به دلیل وجود ناخالصیها و مواد زائد حاصل از واکنش شیمیایی، لازم است این ژل به طور کامل شسته شود. شستشو با آب فراوان انجام میشود تا این ناخالصیها حذف شده و کیفیت ژل افزایش یابد.

این مرحله اهمیت بالایی دارد چون هرگونه آلودگی میتواند کیفیت نهایی خاک گربه را کاهش دهد و کارایی جذب رطوبت را تحت تاثیر قرار دهد.

3. خشکسازی ژل:

ژل سیلیکایی پس از شستشو دارای درصد زیادی رطوبت است که باید کاهش یابد. برای این منظور، ژل وارد خشککنهای صنعتی میشود که در دماهای کنترل شده بین 110 تا 130 درجه سانتیگراد، رطوبت آن را تا کمتر از 5 درصد کاهش میدهند.

خشکسازی مناسب باعث میشود که ژل تبدیل به دانههای کریستالی خشک شود که در مرحله بعدی قابل خرد شدن و دانهبندی می باشد.

4. خرد کردن و دانهبندی:

در این مرحله، ژل خشک شده به قطعات کوچکتر خرد میشود و سپس به کمک دستگاههای مخصوص به اندازههای مشخص و یکنواخت تقسیم میگردد.

دانهبندی دقیق اهمیت زیادی دارد زیرا اندازه دانهها باید طوری باشد که نه خیلی ریز و گرد و غبارزا باشند و نه خیلی درشت که توان جذب رطوبت کاهش یابد. این مرحله تضمین میکند که خاک گربه نهایی به خوبی عمل کرده و برای استفاده حیوان مناسب باشد.

5. فرآوری سطحی و افزودنیها:

برای افزایش کارایی خاک گربه سیلیکونی، ممکن است برخی مواد افزودنی به دانههای کریستالی اضافه شوند. این مواد میتوانند شامل عطرهای خوشبوکننده جهت کنترل بوی نامطبوع، مواد ضدباکتری یا ترکیباتی برای بهبود جذب رطوبت باشند.

این مرحله باعث بهبود کیفیت نهایی محصول میشود و ویژگیهای خاک گربه را برای مصرفکننده جذابتر میکند.

6. بستهبندی نهایی:

پس از آماده شدن دانههای خاک گربه سیلیکونی، محصول نهایی در بستهبندیهای مقاوم به رطوبت و هوا قرار میگیرد. این بستهبندیها نقش مهمی در حفظ کیفیت خاک گربه دارند و از جذب رطوبت محیط جلوگیری میکنند که باعث میشود محصول ماندگاری بیشتری داشته باشد و در هنگام حمل و نگهداری دچار کاهش کیفیت نشود.

1. انتخاب و آمادهسازی مواد اولیه طبیعی:

در این مرحله، مواد اولیه ارگانیک و طبیعی که قابلیت تجزیه زیستی دارند، با دقت انتخاب میشوند. این مواد معمولاً از منابع کشاورزی مانند ذرت، گندم، پوست مرکبات، تفاله قهوه و خرده چوب تشکیل شدهاند.

انتخاب صحیح این مواد اهمیت بالایی دارد زیرا باید عاری از هرگونه آلودگی شیمیایی یا مواد مضر باشند تا محصول نهایی کاملاً سازگار با محیط زیست و سلامت حیوانات خانگی باشد.

همچنین این مواد باید از نظر ساختار و کیفیت به گونهای باشند که بتوانند جذب رطوبت و کنترل بو را به خوبی انجام دهند.

2. فرآیند خرد و آسیاب کردن مواد اولیه:

پس از انتخاب مواد، آنها وارد دستگاههای خردکن و آسیاب میشوند تا به ذرات ریز و یکنواخت تبدیل شوند. این خرد کردن باعث افزایش سطح تماس مواد با رطوبت میشود و به بهبود عملکرد خاک گربه در جذب مایعات کمک میکند.

همچنین اندازه ذرات به گونهای تنظیم میشود که تولید گرد و غبار کاهش یافته و راحتی استفاده برای حیوانات افزایش یابد.

3. خشککردن مواد اولیه:

مواد آسیاب شده معمولاً دارای رطوبت بالایی هستند که ممکن است باعث رشد قارچها و باکتریها شود، بنابراین در این مرحله، آنها در خشککنهای صنعتی قرار گرفته و رطوبت اضافیشان گرفته میشود.

خشککردن مناسب، علاوه بر افزایش ماندگاری، باعث بهبود خاصیت جذب رطوبت خاک گربه نیز میشود و از بروز بوهای نامطبوع جلوگیری میکند.

4. ترکیب مواد و افزودن مواد کمکی طبیعی:

در این مرحله، مواد خشک شده با یکدیگر مخلوط شده و در صورت نیاز افزودنیهای طبیعی مانند دیاتومیت یا خاکچینی به آنها اضافه میشود.

این افزودنیها به بهبود خاصیتهای فیزیکی مانند جذب رطوبت، کنترل بو و همچنین گلولهسازی بهتر کمک میکنند. ترکیب صحیح و متناسب مواد در این مرحله، کیفیت نهایی محصول را به طور چشمگیری افزایش میدهد.

5. فرآیند گلولهسازی یا گرانولسازی:

مخلوط مواد اولیه به دستگاه گلولهساز یا گرانولساز فرستاده میشود تا به ذرات یا گلولههای یکنواخت و با اندازه مناسب تبدیل شوند.

این فرآیند باعث میشود محصول نهایی دارای ساختار منظم باشد که استفاده از آن برای حیوان راحتتر و تولید گرد و غبار کمتر شود. همچنین اندازه مناسب گلولهها کمک میکند تا جذب رطوبت و کنترل بو بهتر انجام شود.

6. خشککردن نهایی و خنکسازی:

گلولههای تولید شده دوباره در خشککن صنعتی قرار میگیرند تا رطوبت باقیمانده آنها کاملاً گرفته شود و محصول خشک و پایدار شود.

پس از خشککردن، گلولهها وارد مراحل خنکسازی میشوند تا دمای آنها کاهش یابد و هنگام بستهبندی کیفیت حفظ شود. این مرحله باعث افزایش ماندگاری و جلوگیری از تغییرات نامطلوب در محصول میشود.

7. بستهبندی و آمادهسازی برای بازار:

در آخرین مرحله، خاک گربه خشک و خنک شده، در بستهبندیهای بهداشتی و مقاوم قرار میگیرد. بستهبندی باید علاوه بر حفظ کیفیت محصول، امکان تنفس را نیز فراهم کند تا از تجمع رطوبت جلوگیری شود.

طراحی مناسب بستهبندی علاوه بر حفظ بهداشت، حمل و نقل و نگهداری محصول را آسان میکند و به افزایش رضایت مصرفکننده کمک میکند.

1. سیستم ذخیرهسازی و انتقال بنتونیت خام:

این بخش شامل سیلوهای ذخیره مواد اولیه و نقاله های انتقال (نوار نقاله یا اسکرو کانوایر) می باشد. بنتونیت استخراجشده از معدن باید در سیلوها ذخیره شود و سپس به وسیله تجهیزات انتقال، به بخش فرآوری اولیه فرستاده شود.

2. دستگاه خشککن حرارتی (درایر):

بنتونیت خام معمولاً دارای رطوبت بالا می باشد. برای آمادهسازی آن جهت آسیاب و گرانولسازی، ابتدا باید خشک شود. درایرهای دوار یا خشککنهای هوای گرم، با استفاده از جریان هوا و حرارت غیرمستقیم، رطوبت بنتونیت را کاهش میدهند تا به حدود استاندارد برسد.

3. آسیاب صنعتی (پودرکن):

پس از خشک شدن، بنتونیت باید به اندازههای ریزتر تبدیل شود تا برای گرانولسازی آماده باشد. آسیابهای چکشی یا آسیابهای غلطکی برای خردایش بنتونیت و تولید ذرات ریز به کار میروند.

4. میکسر صنعتی:

برای بهبود عملکرد خاک گربه، معمولاً مواد افزودنی مثل ضدبو، خوشبوکننده ها، چسبنده ها یا عوامل ضد گرد و غبار به بنتونیت افزوده میشود.

این ترکیبات در میکسر با بنتونیت به طور یکنواخت ترکیب میشوند. میکسرهای روبانی یا افقی از پرکاربردترین مدلها در این زمینه هستند.

5. دستگاه گرانولساز (پلت ساز):

خاک گربه بنتونیتی معمولاً به شکل گرانول (دانههای کوچک) عرضه میشود. برای این منظور از دستگاه گرانولساز استفاده میشود که بنتونیت ترکیب شده را به صورت گرانول با ابعاد مشخص فرمدهی میکند. سیستمهای گرانولساز ممکن است از نوع دیسکی، درامی یا اکسترودری باشند.

6. سیستم خشککن ثانویه گرانول:

پس از گرانولسازی، به دلیل وجود رطوبت حاصل از ترکیبات افزودنی، باید گرانولهای بنتونیت دوباره خشک شوند تا از چسبندگی آنها جلوگیری شود. خشککنهای دوار با تهویه گرم، برای این مرحله استفاده میشوند.

7. دستگاه سرند و دانهبندی:

گرانولهای خاک گربه باید به دانهبندی خاصی برسند تا قابلیت جذب و خوشایندی بیشتری برای مصرفکننده داشته باشند. سرندهای ویبره یا لرزشی، گرانولها را بر اساس اندازه جدا میکنند. ذرات ریز یا درشت مجدداً وارد آسیاب یا گرانولساز میشوند.

8. سیستم غبارگیر (بگ فیلتر یا سیکلون):

فرآیندهای آسیاب، گرانولسازی و سرند کردن باعث تولید گرد و غبار میشوند. برای حفظ ایمنی محیط کارخانه و جلوگیری از آلودگی، از سیستمهای غبارگیر استفاده میشود که ذرات ریز را از هوا جدا کرده و هوای تصفیهشده را خارج میکنند.

9. دستگاه بستهبندی خودکار یا نیمهخودکار:

محصول نهایی باید در بستهبندی های مناسب و متنوع قرار گیرد. بستهبندی میتواند در کیسه های چند کیلویی یا ظروف پلاستیکی باشد. دستگاههای بستهبندی مجهز به سیستم توزین، دوخت و پرکن هستند و سرعت و دقت فرآیند را بالا میبرند.

10. نوار نقاله و تجهیزات حمل داخلی:

برای انتقال مواد در مراحل مختلف تولید، از نوار نقاله ها، الواتورها و اسکرو کانوایرها استفاده میشود. این تجهیزات باعث تسهیل جریان تولید و کاهش نیروی انسانی مورد نیاز میگردند.

11. واحد کنترل کیفیت (آزمایشگاه فنی):

در این بخش، نمونههایی از خاک گربه تولید شده بررسی میشود تا ویژگیهایی مانند میزان جذب رطوبت، زمان کلامپینگ (توده شدن)، بوگیری، دانهبندی و مقاومت فشاری گرانولها بررسی شود. آزمایشگاه مجهز به ترازوهای دقیق، دستگاه تست جذب و تجهیزات آنالیز ذرات می باشد.

12. تابلو برق و سیستم اتوماسیون صنعتی:

برای کنترل و مانیتورینگ تمام فرآیندها، تابلوهای برق صنعتی و سیستمهای PLC مورد استفاده قرار میگیرند. این بخش نقش مهمی در کاهش خطاهای انسانی و افزایش بهرهوری ایفا میکند.

13. سیستم تهویه و ایمنی صنعتی:

به دلیل گرد و غبار ناشی از بنتونیت، استفاده از سیستم تهویه صنعتی، فنهای قوی و فیلترهای هوا برای حفظ سلامت کارکنان الزامی می باشد. همچنین تجهیزات ایمنی مانند دوش اضطراری، سیستم اطفاء حریق و ماسک های صنعتی باید وجود داشته باشد.

1. تجهیزات ذخیره و انتقال مواد اولیه سیلیکایی:

این بخش شامل سیلوها، هاپرها و نوار نقاله هایی است که مواد اولیه سیلیکایی مانند سیلیکاژل یا سیلیس طبیعی را ذخیره، نگهداری و به بخش های مختلف خط تولید منتقل می کنند. این سیستم ها باید در برابر رطوبت مقاوم باشند تا خاصیت جاذب بودن مواد حفظ شود.

2. دستگاه خشککن اولیه سیلیس:

در این مرحله، رطوبت اولیه موجود در مواد سیلیکایی با استفاده از خشککن های حرارتی یا خشککن های جریان هوای گرم گرفته می شود. هدف از این عملیات، بهینه سازی شرایط برای شکل دهی و دانهبندی بهتر در مراحل بعدی می باشد.

3. آسیاب یا خردکن سیلیس (برای تنظیم اندازه ذرات):

اگر مواد اولیه در اندازه های غیر یکنواخت وارد کارخانه شوند، باید توسط آسیاب های صنعتی به اندازه ذرات مورد نظر خرد شوند. این تجهیزات قابلیت تنظیم مش (درجه نرمی) را دارند تا توزیع ذرات یکنواخت شود.

4. میکسر یا همزن مواد افزودنی:

در صورت نیاز به افزودن مواد جانبی مانند رنگ دانه های غیرسمی، ترکیبات معطر یا عوامل ضد بو، از دستگاه میکسر برای ترکیب یکنواخت این مواد با پایه سیلیکایی استفاده می شود. این میکسرها باید ضد خوردگی، قابل شستشو و با قابلیت تنظیم دور باشند.

5. دستگاه گرانول ساز یا شکل دهنده ذرات کریستالی:

این دستگاه وظیفه دارد مواد نرم یا نیمهخیس را به دانه های کروی، بیضوی یا شکسته با شکل خاص تبدیل کند. شکل گرانول ها تأثیر مستقیمی بر قدرت جذب و سرعت خشک سازی ادرار گربه دارد. استفاده از قالب های خاص و سامانه های خنک کننده در این مرحله رایج می باشد.

6. کوره یا خشککن نهایی سیلیکایی:

گرانول های شکل یافته باید کاملاً خشک شوند تا خواص جاذب رطوبت در آن ها فعال بماند. این عملیات معمولاً در خشک کن های دوار یا بستر سیال انجام می شود که حرارت یکنواخت و قابل کنترل دارند. کنترل دقیق دما برای جلوگیری از ترک خوردگی یا سوختن گرانول ها اهمیت دارد.

7. سیستم خنک کننده گرانول ها:

پس از فرآیند خشک سازی نهایی، گرانول ها باید خنک شوند تا از چسبندگی یا افت کیفیت در زمان بسته بندی جلوگیری شود. این سیستم معمولاً شامل فن های دمنده و تونل های خنک کننده با جریان هوای کنترلشده می باشد.

8. دستگاه سرند یا الک ویبره:

در این مرحله، ذرات درشت یا بسیار ریز از گرانول های استاندارد جدا می شوند. دستگاه های سرند ویبره با توری های چندلایه عمل غربالگری را انجام می دهند و فقط دانه هایی با اندازه مناسب را به مرحله بعدی هدایت می کنند.

9. تجهیزات ضدعفونی و غبارگیری:

در برخی خطوط پیشرفته، از سیستم های ضدعفونی با نور فرابنفش یا جریان گاز اُزن برای پاک سازی میکروبی خاک گربه استفاده می شود. همچنین، تجهیزات غبارگیر مانند فیلترهای کیسهای یا سیکلون برای جذب ذرات ریز در محیط ضروری هستند.

10. دستگاه بسته بندی اتوماتیک:

بسته بندی خاک گربه باید در پاکت ها یا کیسه های مقاوم به رطوبت، با اندازه های متفاوت انجام گیرد. دستگاه های بسته بندی می توانند شامل سیستم های توزین دقیق، دوخت حرارتی، وکیوم، درج تاریخ و چاپ برند باشند. این تجهیزات باید امکان بسته بندی در وزن های متنوع مانند یک، پنج و ده کیلوگرم را داشته باشند.

11. واحد کنترل کیفیت (آزمایشگاه QC):

در این بخش، نمونه هایی از خاک تولیدی برای بررسی ویژگی هایی مانند میزان جذب رطوبت، سرعت خشک شدن، درصد گرد و غبار، خاصیت ضد بو و یکنواختی گرانول ها مورد آزمایش قرار می گیرد.

این آزمایشگاه شامل تجهیزات رطوبت سنجی، دستگاه های آنالیز ذرات، اتاق بو و تجهیزات تست دوام گرانول ها می باشد.

12. تجهیزات توزین و سیستم های بارگیری:

برای توزین دقیق مواد اولیه، میانی و نهایی، از باسکول های دیجیتال صنعتی استفاده می شود. همچنین نوار نقاله ها و سیستم های بارگیری نیمه اتوماتیک یا تمام اتوماتیک برای انتقال محصولات بسته بندی شده به انبار یا وسایل حمل و نقل استفاده می شوند.

13. سیستمهای تهویه و کنترل گرد و غبار:

با توجه به ویژگی پودری برخی مواد اولیه، وجود سیستم تهویه صنعتی و جمع آوری غبار نقش حیاتی در حفظ سلامت کارگران و کاهش خطر انفجار یا آلودگی دارد. این سیستم ها شامل فن های صنعتی، فیلترهای چندمرحلهای و کانال های مکش هستند.

14. تابلو برق و سیستم های اتوماسیون صنعتی:

برای کنترل مرکزی عملکرد دستگاه ها، مانیتورینگ داده ها و مدیریت بهرهوری خط تولید، از تابلو برق های PLC، کنترل کننده های لمسی و سنسورهای هوشمند استفاده می شود. این بخش وظیفه کنترل دقیق دما، زمان، توزین و دیگر پارامترهای حساس را دارد.

1. واحد خردکن مواد اولیه گیاهی:

این دستگاه برای خرد کردن مواد خام طبیعی مانند پوست بادامزمینی، خاک اره، الیاف گیاهی یا دانههای ذرت به قطعات ریز استفاده می شود. خردکن باید دارای تیغه های مقاوم در برابر سایش و سیستم خنک کننده باشد تا از سوختگی مواد ارگانیک جلوگیری کند.

2. آسیاب چکشی یا آسیاب غلطکی:

وظیفه این دستگاه، پودر کردن مواد خرد شده به ذرات بسیار ریز و یکنواخت است تا برای مراحل بعدی از جمله میکس و گرانولسازی آماده باشند. کنترل یکنواختی اندازه ذرات، نقش مهمی در کیفیت نهایی خاک گربه دارد.

3. سیستم خشککن اولیه (خشککن تسمهای یا دوار):

مواد گیاهی رطوبت بالایی دارند و قبل از ورود به مراحل فشردهسازی و فرمدهی باید خشک شوند. این دستگاه با استفاده از جریان هوای گرم کنترلشده، رطوبت اضافی را کاهش میدهد و از رشد قارچها یا کپک جلوگیری میکند.

4. مخلوطکن صنعتی (میکسر افقی یا ریبونی):

در این مرحله، مواد خشک شده با افزودنی هایی مانند عصاره چوب، خاکستر زیستی، مواد بوگیر طبیعی، نشاسته یا چسب های گیاهی ترکیب می شوند. این دستگاه باید توانایی همگنسازی دقیق و کامل را داشته باشد.

5. دستگاه گرانولساز (اکسترودر یا پرس گرانول):

گرانولسازی مرحله ای کلیدی است که طی آن مخلوط مواد فشرده و به اشکال مشخص (معمولا کروی یا استوانهای) تبدیل میشود. این گرانولها باید دارای اندازه و چگالی استاندارد باشند تا خواص جذب بالا و عدم چسبندگی را تضمین کنند.

6. خشککن گرانول (خشککن طبقهای یا تونلی):

گرانولهای تولید شده معمولا هنوز مقداری رطوبت دارند. این دستگاه با استفاده از جریان هوای گرم، آنها را خشک میکند تا از کپک زدن یا تخریب در انبار جلوگیری شود و ماندگاری محصول افزایش یابد.

7. دستگاه الک و غربال گرانول:

برای یکنواختسازی اندازه گرانولها، خاک گربه تولید شده از الک چندلایه عبور داده می شود تا ذرات بزرگتر یا ریزتر از حد استاندارد جدا شوند. این کار باعث افزایش کیفیت و زیبایی ظاهری محصول نهایی می شود.

8. دستگاه اسپریزن اسانس و بوگیر طبیعی:

در صورت نیاز به افزودن بوگیر طبیعی، اسانس های ارگانیک مانند عصاره چای سبز یا لیمو در این مرحله با اسپری کنترلشده روی گرانولها پاشیده می شود تا محصول نهایی معطر و مطبوع شود بدون آن که برای حیوان ضرر داشته باشد.

9. سیستم خنکسازی نهایی:

گرانولها پس از خشک شدن باید خنک شوند تا برای بستهبندی آماده شوند. دستگاه خنک کننده با استفاده از هوای فیلتر شده، دمای محصول را کاهش داده و آن را به شرایط محیطی می رساند.

10. دستگاه بستهبندی:

در این مرحله خاک گربه آماده، در کیسههای مخصوص با وزن های مختلف (مثلا 5 یا 10 کیلوگرم) بستهبندی می شود. دستگاه های بستهبندی باید دارای سیستم توزین دقیق، دوخت مقاوم و نازل تخلیه گرد و غبار باشند.

11. سیستم کنترل کیفیت و آزمایشگاه:

آزمایشگاه کارخانه شامل تجهیزات آزمون جذب رطوبت، تجزیهپذیری، کنترل بو، سنجش چگالی و تست سازگاری با محیط زیست می باشد. این بخش نقش کلیدی در تضمین کیفیت خاک گربه تولیدی دارد.

12. دستگاه لیبلزن و چاپگر صنعتی:

برای درج اطلاعات محصول، تاریخ تولید، وزن، ترکیبات و مجوزهای زیستمحیطی، از لیبل زن های خودکار و چاپگر صنعتی استفاده می شود تا بسته ها آماده عرضه به بازار شوند.

13. سیستم تهویه و تصفیه هوای صنعتی:

در فرآیند آسیاب، خشککردن و بستهبندی گرد و غبار زیادی تولید می شود. برای حفظ سلامت کارکنان و پاکیزگی محیط، سیستم فیلتراسیون قوی و تهویه صنعتی مورد استفاده قرار می گیرد.

14. سیستم انتقال مواد (نوار نقاله و بالابرها):

برای جابهجایی مواد درون خطوط تولید از نوار نقالههای بهداشتی، بالابرهای زنجیری یا کاسهای استفاده می شود تا مواد با کمترین تماس انسانی و به صورت پیوسته منتقل شوند.

15. واحد ذخیرهسازی و سیلوهای نگهداری:

برای ذخیره موقت مواد اولیه یا گرانول های خشک شده، سیلوهای فلزی یا مخازن ذخیره ساخته شده از مواد ضدزنگ به کار گرفته می شوند. این تجهیزات به جلوگیری از جذب رطوبت و فساد مواد کمک می کنند.

در طرح توجیهی و بیزنس پلن تولید خاک بستر گربه ، میزان قیمت تجهیزات و ماشین آلات مورد نیاز بر اساس ظرفیت تولید مورد محاسبه قرار خواهد گرفت .

1. بنتونیت (رس مونتموریلونیت):

بنتونیت مهمترین ماده پایه در تولید خاک گربه بنتونیتی می باشد. این ماده یک نوع خاک رس با خاصیت جذب آب بالا و توانایی تشکیل کلوخههای فشرده پس از تماس با مایعات می باشد. بنتونیت به دو نوع اصلی تقسیم می شود:

الف) بنتونیت سدیمی:

بنتونیت سدیمی قدرت جذب و تورم بالاتر دارد و باعث تشکیل کلوخههای محکمتری می شود. این نوع از بنتونیت برای تولید خاک گربه با کیفیت بالا بسیار مناسب می باشد.

ب) بنتونیت کلسیمی:

بنتونیت کلسیمی خاصیت جذب آب کمتری دارد و بیشتر برای کاهش هزینه در فرمولاسیون استفاده می شود، اما کیفیت کلوخهسازی آن ضعیفتر می باشد.

2. کربن فعال (زغال فعال):

کربن فعال به منظور جذب بوهای نامطبوع ناشی از ادرار و مدفوع گربه به فرمول اضافه می شود. این ماده دارای سطح داخلی بسیار بالا است و مولکولهای بو را به خوبی جذب میکند، در نتیجه باعث بهبود بهداشت و کاهش بوی آزاردهنده در محیط می شود.

3. زئولیت طبیعی:

زئولیت نوعی ماده معدنی متخلخل با قدرت بالای جذب رطوبت و بو می باشد. این ماده اغلب برای بهبود عملکرد جذب، کاهش آمونیاک و افزایش ماندگاری خاک گربه در ترکیب مورد استفاده قرار میگیرد. استفاده از زئولیت در کنار بنتونیت باعث تقویت خواص محصول نهایی می شود.

4. دیاتومیت (خاک دیاتومه):

دیاتومیت نوعی خاک معدنی طبیعی با منشأ سیلیسی است که ساختار متخلخل و سبک دارد. این ماده با قدرت جذب بالا، در کاهش رطوبت، کنترل بو و کاهش چسبندگی خاک به کف ظرف گربه مؤثر می باشد. همچنین به سبکتر شدن ترکیب خاک کمک می کند.

5. پودر ذرت یا آرد غلات:

پودر ذرت یا پودر دانههای غلات (مانند گندم یا جو) به عنوان یک ماده طبیعی برای بهبود خاصیت کلوخهسازی، افزایش چسبندگی گرانولها و همچنین کمک به تجزیهپذیری زیستی محصول استفاده می شود. این ماده باعث افزایش یکنواختی بافت خاک گربه نیز میشود.

6. چسبهای طبیعی (صمغ گیاهی یا نشاسته اصلاحشده):

برای استحکام بخشیدن به گرانولهای خاک و جلوگیری از تولید گرد و غبار، از چسبهای طبیعی استفاده میشود. این مواد باعث اتصال بهتر ذرات بنتونیت به یکدیگر میشوند و با خشک شدن، موجب ثبات مکانیکی گرانولهای خاک میگردند.

7. آب:

آب در فرآیند تولید نقش مهمی دارد و برای مرطوبسازی بنتونیت در مرحله گرانولسازی استفاده میشود. میزان رطوبت باید کنترلشده باشد تا گرانولها شکل مناسب بگیرند و بعد از خشکسازی، به راحتی پودر نشوند.

8. افزودنیهای معدنی اصلاحکننده:

برخی ترکیبات معدنی مانند سیلیس، باریت، یا پودر سنگ آهن در فرمول خاک گربه برای بهبود مقاومت، کاهش اصطکاک، یا کنترل خصوصیات رئولوژیکی گرانولها استفاده میشوند. استفاده از این ترکیبات بستگی به کیفیت بنتونیت اصلی و ویژگیهای نهایی مورد نظر دارد.

9. رنگدانههای طبیعی (در صورت نیاز):

در مواردی که زیبایی ظاهری خاک گربه اهمیت داشته باشد، از رنگدانههای معدنی مانند اکسید آهن برای تغییر رنگ خاک استفاده میشود. این مواد بیضرر و غیرسمی هستند و تنها برای جلب نظر مشتری در بازار کاربرد دارند.

10. عطر و اسانس طبیعی (در صورت نیاز):

برای ایجاد رایحه مطبوع در خاک گربه، ممکن است از عطرهای طبیعی یا اسانسهای گیاهی مانند عصاره اسطوخودوس یا لیمو استفاده شود. این مواد باید در مقادیر بسیار کم و با دقت بالا مصرف شوند تا موجب تحریک تنفسی گربه نشوند.

1. سیلیکا ژل:

سیلیکا ژل مهم ترین و اصلی ترین ماده اولیه در تولید خاک گربه پایه سیلیکونی می باشد. این ماده نوعی پلیمر سیلیکونی آمورف است که ساختار متخلخل دارد.

این ساختار باعث می شود که سیلیکا ژل توان جذب رطوبت بسیار بالایی داشته باشد؛ یعنی می تواند چندین برابر وزن خود آب جذب کند.

علاوه بر جذب رطوبت، سیلیکا ژل بوی بد را نیز به خوبی کنترل می کند و در نتیجه فضای اطراف خاک گربه همیشه خشک و بدون بو باقی می ماند.

سیلیکا ژل معمولاً به صورت دانه های کوچک کریستالی یا پودری عرضه می شود که باید اندازه ذرات آن به دقت کنترل شود تا برای استفاده در خاک گربه مناسب باشد.

2. آب:

در فرآیند اولیهی ساخت ژل سیلیکا، استفاده از آب تصفیه شده به عنوان حامل و رقیق کننده ی محلول های سیلیکات سدیم و برای شست وشوی مواد خام اهمیت دارد. وجود یون های مزاحم در آب ممکن است فرآیند تشکیل ژل را مختل کند، بنابراین از آب بدون یون استفاده می شود.

3. مواد اسیدی یا کاتالیزور (معمولاً اسید سولفوریک یا اسید هیدروکلریک):

این مواد برای کنترل واکنش تشکیل ژل سیلیکا به کار می روند. اسیدها باعث تنظیم pH محیط واکنش شده و سرعت تشکیل ساختار متخلخل سیلیکا را کنترل می کنند. کنترل دقیق pH و دما در این مرحله بسیار مهم است تا ساختار ژل یکنواخت و با کیفیت بالا به دست آید.

4. رنگدانه ها (در صورت نیاز):

برای زیبایی محصول نهایی و ایجاد رنگ های متنوع، ممکن است به خاک گربه سیلیکونی رنگدانه هایی افزوده شود. این رنگدانه ها باید غیرسمی و ایمن باشند تا خطری برای حیوان ایجاد نکنند و در عین حال پایدار باشند تا در طول زمان تغییر رنگ ندهند.

5. مواد خوشبوکننده و جذب کننده بو (مانند عطرهای طبیعی یا کربن فعال):

خاک گربه سیلیکونی معمولاً به دلیل توان جذب رطوبت بالا بوهای نامطبوع را کاهش می دهد، اما برای افزایش اثر کنترل بو، افزودن مواد خوشبوکننده طبیعی یا جذب کننده های بو مانند کربن فعال یا زئولیت می تواند کمک کننده باشد. این مواد باعث می شوند بوی نامطبوع بهتر مهار شده و محیط اطراف خاک گربه خوشبو باقی بماند.

6. مواد ضد گرد و غبار و پایدارکننده ذرات:

در فرایند تولید خاک گربه سیلیکونی، ممکن است به منظور کاهش گرد و غبار و حفظ ساختار دانه ها، از مواد بایندر یا پایدارکننده استفاده شود.

این مواد باعث می شوند ذرات خاک گربه هنگام استفاده کمتر خرد شده و گرد و غبار تولید نکنند، که هم برای سلامت حیوان و هم برای محیط اطراف اهمیت دارد.

1. الیاف گیاهی (مانند الیاف ذرت، گندم یا یولاف):

الیاف گیاهی به عنوان پایه اصلی خاک گربه ارگانیک استفاده میشوند. این مواد پس از فرآیند آسیاب و خردایش به ذرات ریز تبدیل میشوند.

الیاف گیاهی دارای توان جذب بالای مایعات هستند و در برابر بو نیز مقاومت خوبی دارند. همچنین، از نظر زیستمحیطی کاملاً تجزیهپذیر بوده و پس از استفاده، قابل کمپوست شدن هستند.

2. پوست و ضایعات چوب طبیعی (مانند خاکاره یا خرده چوب):

پوست یا خردههای چوب که از صنایع چوببری یا فرآیند بازیافت به دست میآیند، به عنوان پرکننده و جاذب طبیعی در ساخت خاک گربه ارگانیک به کار میروند.

این مواد دارای خاصیت جذب بالا هستند و به صورت طبیعی بوی نامطبوع را کاهش میدهند. همچنین باعث ایجاد بافت مناسب و توده شدن خاک میشوند.

3. پوست بادام زمینی یا پوسته جو و برنج:

این ضایعات کشاورزی با آسیاب شدن به ذرات ریز تبدیل شده و در ترکیب خاک گربه مورد استفاده قرار میگیرند. این مواد دارای جذب مناسب و قدرت چسبندگی بالا بوده و از نظر زیستی نیز کاملاً قابل تجزیه هستند. استفاده از این مواد به کاهش ضایعات کشاورزی نیز کمک میکند.

4. نشاسته طبیعی (مانند نشاسته ذرت یا تاپیوکا):

نشاسته به عنوان یک عامل چسباننده طبیعی استفاده میشود که به فرآیند توده شدن ذرات خاک کمک میکند. هنگامی که خاک با مایعات تماس پیدا میکند، نشاسته باعث چسبیدن ذرات به یکدیگر و شکلگیری تودههای قابل جمعآوری میشود. همچنین نشاسته زیستتخریبپذیر است و به محیط زیست آسیب نمیزند.

5. زغال فعال گیاهی:

زغال فعال به عنوان یک ماده جذبکننده بو به ترکیب خاک گربه اضافه میشود. این ماده که از منابع گیاهی مانند پوسته نارگیل یا چوب تولید میشود، توانایی بسیار بالایی در جذب گازهای بدبو مانند آمونیاک دارد.

همچنین، استفاده از آن موجب حفظ بهداشت و کنترل بهتر بو در محل نگهداری گربه میشود.

6. روغنهای گیاهی یا مومهای طبیعی:

در برخی فرمولاسیونها، مقدار اندکی روغن یا موم گیاهی برای بهبود شکلپذیری خاک، کاهش گردوغبار و ایجاد بافت یکنواخت اضافه میشود. این مواد از منابعی مانند سویا، آفتابگردان یا نارگیل به دست میآیند و کاملاً تجزیهپذیر هستند.

7. آنزیمها یا عصارههای طبیعی گیاهی (در صورت نیاز):

برخی تولیدکنندگان برای ارتقاء خاصیت ضدباکتری یا کنترل بیشتر بوی ادرار و مدفوع، از آنزیمهای طبیعی یا عصارههایی مانند عصاره چای سبز، نعنا، یا مرکبات استفاده میکنند. این مواد به افزایش دوام و خاصیت آنتیباکتریال خاک کمک میکنند.

8. خاک دیاتومه (در برخی فرمول های طبیعی):

خاک دیاتومه، یک ماده معدنی طبیعی و کاملاً غیر سمی است که به دلیل خاصیت ضد حشره، ضد باکتری و جذب بالای آن، به عنوان یک افزودنی کمکی در برخی خاک های زیست تخریب پذیر استفاده می شود. این ماده از جلبک های فسیل شده به دست آمده و به کنترل بوی نامطبوع کمک می کند.

محاسبه دقیق مواد اولیه بر اساس ظرفیت تولید و همینطور قیمت های مواد اولیه در بیزنس پلن و طرح توجیهی کارخانه تولید خاک گربه برآورد میگردد .

جهت کسب اطلاعات بیشتر با مهندس امیر حبیبی با شماره 09127975250 تماس بگیرید.