ایمان حبیبی (سفارش طرح توجیهی)

09126277388

امیر حبیبی (سفارش طرح توجیهی)

09127975250

ایمان حبیبی (سفارش ماشین آلات)

09360555304

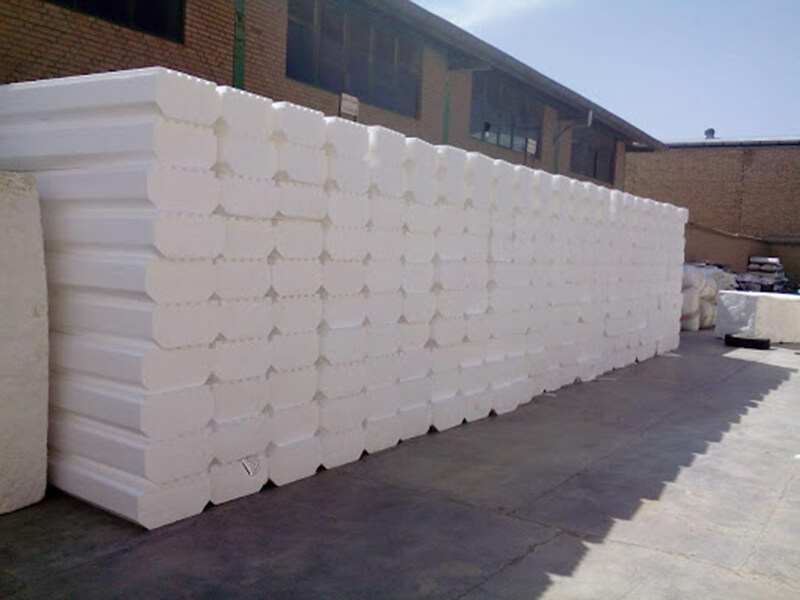

یونولیت های سقفی و دیواری در صنایع ساختمانی به عنوان بلوك سقفی ، عایق حرارتی و عایق صوتی دارای کاربرد می باشند .

نام محصول مورد مطالعه یونولیت می باشد و کد آیسیک این محصول ٢٦٩٥١١١٩ می باشد . یونولیت در ابتدای سال ١٩٣٠ در سوئد به عنوان اولین ترموپلاستیك انبساطی معرفی گردید . با این حال ، تا بعد از جنگ جهانی دوم تجاری نشد . فرایند تولید تجاری این ماده بر پایه اكستروژن مخلوط پلی استایرن و پك عامل پف زای با نقطه جوش پایین كه در دمای فرآیند مذاب پلیمر ، منبسط می شود بوده است ، كه ساختار سلولی ایجاد شده بعد از سرد شدن ، در پلیمر باقی می ماند .

با معرفی یونولیت به بازار و كاربردهای آن در صنعت ساختمان ، یونولیت جایگاه خود را در این صنعت یافته است . دو نكته مهم در ساخت و سازهای كنونی ، صرفه جویی انرژی در ساختمان ( عایق های حرارتی ) و سبك سازی در ساختمان است .

نیاز به مسکن و حجم بالای ساخت و ساز ، لزوم اقتصادی تر شدن و ایمن تر كردن ساخت و سازها را موجب می شود . در نتیجه در تولید مصالح جدید ساختمانی سرعت بخشیدن به فرایند ساخت ، افزایش دوام ، عمر مفید ، سبك سازی ، ایمنی در برابر حوادثی نظیر زلزله و آتش سوزی و صرفه جویی در مصرف انرژی مورد توجه قرار می گیرد .

یونولیت كاربردهای متنوعی را به شرح ذیل به خود اختصاص داده است . بیش از ٥٠ سال است كه این محصول در بسیاری از كاربردهای بسته بندی جای خود را باز كرده است . یونولیت در سال های اخیر جاذبه زیادی در بخش های مختلف صنعت ساختمان پیدا كرده است . از جمله كاربردهای مهم این فوم ها در ساختمان می توان ، استفاده به عنوان بلوك سقفی ، عایق حرارتی یا صوتی را نام برد ، كه در سال های اخیر یونولیت جایگزین سفال در سقف منازل و ساختمان ها شده است .

یونولیت سبك ، عایق حرارتی ، برودتی و صوتی می باشد و با استفاده از این بلوك ها به جای بلوك های سنتی ، حدود ۷۰ درصد از هدررفت انرژی جلوگیری می شود . به طور كلی دانه های پلی استایرن انبساطی به عنوان یك محصول نهایی به بازار عرضه می شود ، كه در كارگاه های مصرف كننده بدون انجام هیچگونه واكنش شیمیایی تبدیل به انواع قطعات و ورق های پلی استایرن انبساطی ( یونولیت ) می شود ، كه این یونولیت بر حسب دانسیته و شكل و اندازه در زمینه بسته بندی و یا عایق كاری به كار برده می شود .

به علت قابلیت قالب پذیری این ماده در هر شكل و اندازه ای ، خطوط مصرف كننده پلی استایرن انبساطی توانایی تولید انواع محصول را به هر شكل و اندازه ای دارا می باشند و این كار فقط با تعویض قالب امكان پذیر است . از دلایل گسترش كاربرد این محصول می توان به موارد زیر اشاره كرد ، كه علاوه بر كاهش وزن ، باعث صرفه جویی هزینه های ساخت در ساختمان تا حدود ٤٠ درصد می شود .

• قیمت نسبتاً پایین

• وزن بسیار پایین

• افزایش سرعت اجرا كه به دلیل سبكی قطعه و حجم بالا ، زمان اجرا حدود ۲۸ درصد كاهش می یابد .

• كاهش هزینه نیروی انسانی

• كاهش حجم و هزینه بتن

• افزایش کیفیت بتن

• کاهش قطر سازه های فلزی و بتونی

• اجرای راحت لوله كشی در ضخامت سقف

• صرفه جویی در هزینه اسكلت و فونداسیون

• صرفه جویی در هزینه كلی اجرای سقف شامل صرفه جویی در بلوک سیمانی دو عدد در هر متر مربع و صرفه جویی در مصرف تیرچه با تغییر دهانه تیرچه ها از ٥٠ سانتی متر به ٦٠ سانتی متر و حتی ٩٠ سانتی متر كه به صرفه جویی ٢٠ تا ٤٠ درصدی آهن ساختمان می انجامد . صرفه جویی در اندود گچ و خاک و دیگر نیازی به رابیس بندی نمی باشد .

• صرفه جویی در آهن آلات : در هر متر مربع ٢٢% کاهش می یابد .

• صرفه جویی در قالب بندی : نیاز به قالب بندی خاص نمی باشد و به دلیل برش آسان امکان پوشش کناره ها را دارد .

• صرفه جویی در حمل بار و انرژی : به جای حمل ١٢ متر مکعب بلوک سیمانی به وزن ١٠ تن با همان کامیون مقدار ٣٦ متر مکعب به وزن ٥٠٤ کیلوگرم حمل می گردد و زمان تخلیه نیز ٣٠ % کاهش می یابد .

كاهش مصرف آب ، در این نوع بلوك نیازی به مصرف آب نیست و تنها در مناطق گرمسیر ، در مقایسه با بلوك های سنتی حدود ٣٠% به آب نیاز دارد . با استفاده از بلوك های سقفی پلی استایرن ، از وزن سقف ساختمان در هر ۱۰۰ متر ۳۲ تن كاسته می شود .

به عنوان مثال ، برای هر ۱۰۰ متر آپارتمان ، كارگر باید ۳۲ تن بار را سوار بر كامیون و برای حمل به طبقات گوناگون مجدداً تخلیه نماید . مقدار خساراتی كه در این راه ، به بارها ( سفال و تیغه ) وارد می شود ، بسیار سنگین است . در حالی كه با استفاده از پلی استایرن ، این موارد در مدتی كوتاه و با مبلغ كمتر انجام می شود . در مرحله نصب نیز با بهره گیری از این روش جدید ، می توان وزن را كم تر كرد . ضمن این كه در مصرف تیرچه - میل گرد و سیمان هم بسیار صرفه جویی می شود .

هم چنین ساختمان ها نیز از استحكام مناسب برخوردار خواهند شد . با كاهش وزن یك ساختمان ۱۰۰ متری ، به میزان ۳۲ تن ، در هنگام زلزله ، ستون ها در برابر لرزش زمین بیشتر مقاومت خواهند داشت و از احتمال ویران شدن ساختمان چندین برابر كاسته می شود . بدین ترتیب ، كاهش وزن ساختمان می تواند به بهبود رفتار سازه در برابر زلزله نیز كمك نماید .

یونولیت در فرآیندی كاملاً فیزیكی تولید می شود و عمدتاً محصولاتی سبك و حجیم هستند . به همین علت ، واحدهای صنعتی در مناطقی احداث می شوند ، كه به مراكز مصرف نزدیك باشند . به همین دلیل ، واردات و صادرات برای این محصول صورت نمی گیرد . همچنین ، آمار دقیقی در خصوص ظرفیت ، تولید و مصرف یونوبلوك در مناطق مختلف جهان وجود ندارد .

بر پایه اطلاعات موجود برای پلی استایرن انبساطی تنها می توان روند رو به رشدی را برای كاربرد این محصول در صنعت ساختمان سازی متصور دانست . اکثر کشورهای تولید کننده پلی استایرن انبساطی ، تولید کننده این محصول نیز می باشند . کشورهای بزرگ تولید کننده پلی استایرن عبارتند از :

آمریکا ، چین ، آلمان ، فرانسه ، کره جنوبی ، سنگاپور و ژاپن . در این کشورها به میزان نیاز پلی استایرن انبساطی تبدیل به یونولیت می شود . آمار دقیقی در دست نیست ولی حدود ٥٠% پلی استایرن انبساطی برای تولید یونولیت استفاده می شود که حدود ٢ میلیون تن می باشد .

عرضه و تقاضای جهانی و منطقه ای یونو بلوک متداول نیست . در سال های گذشته نیز پلی استایرن انبساطی مناسب برای تولید یونوبلوك به عنوان ماده اولیه به كشور وارد شده است و در واحدهای صنعتی ، یونولیت تولید شده است . پیش بینی می شود با وجود مصرف رو به رشد یونو بلوک در كشور و عدم تامین ماده اولیه در داخل كشور ، واردات ماده اولیه این محصول در سال های آینده افزایش یابد .

در سال های گذشته ، واردات ماده اولیه تولید یونولیت یعنی پلی استایرن قابل انبساط به اشكال ابتدائی با تعرفه ١١/٣٩٠٣ ( سیستم هماهنگ شده توصیف و كدگذاری كالا ) با موافقت وزارت بازرگانی و با سود ٤% انجام انجام پذیرفته است .

صادرات و واردات این محصول با توجه به حجیم بودن و اشغال فضای زیاد در حمل و نقل رایج نیست . همچنین فرایند تولید ساده و سرمایه گذاری کم واحد تولیدی باعث شده است ، تا اکثر مصرف کنندگان خود مبادرت به تولید این محصول کنند و از محصول وارداتی استفاده نکنند . تولید این محصول حتی اگر با ماده اولیه وارداتی هم باشد ، از نظر اقتصادی مقرون به صرفه تر از واردات می باشد . چون صادرات یونولیت رواج ندارد ، لذا برای این محصول شرایط صادراتی هم وجود ندارد .

اهمیت استراتژیک انواع یونولیت اعم از سقفی و دیواری :

یونولیت ها دارای اهمیت فوق العاده ای در دنیای امروز هستند ، بدین معنی که این محصول با توجه به اهمیت عایق کاری های صوتی و حرارتی در ساختمان ها از اهمیت فوق العاده ای برخوردار است . همچنین این محصول با توجه به اینکه سبک می باشد و به عنوان جایگزین سفال در ساختمان ها استفاده می شود ، از این حیث نیز اهمیت دارد . بطور خلاصه می توان گفت که این محصول به علت سبکی ، عایق بودن صوتی و حرارتی تقریبا جایگزین مواد دیگر مورد استفاده در صنعت ساختمان گردیده است .

تولید فوم پلی استایرن منبسط شده شامل سه مرحله است . در مرحله اول ، دانه های پلی استایرن حاوی عامل پف زا وارد یك تانك عمودی مجهز به همزن و ورودی بخار می شود . این مرحله را پیش انبساط ( expansion- Pre) می نامند و در این مرحله است ، كه دانسیته نهایی فوم تعیین می شود .

دانه های منبسط شده در این مرحله اصطلاحاً ، پوف اولیه ( Prepuff ) نامیده می شوند ، كه حجمشان تا ٤٠ برابر قبل از انبساط افزایش یافته است . این دانه ها در این مرحله تا چندین ساعت در ظروف در باز نگهداشته می شوند ، تا خلاء ایجاد شده در داخل دانه ها با اتمسفر به تعادل برسد .

بعد از مرحله ثبات فشار ، دانه های پف شده اولیه به داخل یك قالب بسته ریخته می شود و مجدداً تحت حرارت بخار قرار می گیرد . در این مرحله ، دانه های پف شده اولیه در یكدیگر نفوذ كرده و قطعه یكپارچه ای كه به شكل قالب است را ایجاد می كند .

در قسمت های زیر سه مرحله پیش انبساط ، تعادل فشار و قالبگیری مورد بحث بیشتر قرار می گیرد .

الف- پیش انبساط به منظور قالبگیری كردن قطعاتی با دانسیته مورد نیاز الزامی است ، كه در ابتدا پف شده اولیه با دانسیته لازم تهیه شود٤٠ است . پیش انبساط این مواد خام در یك پلی استایرن انبساطی در ابتدا دارای دانسیته حدود ft/lb 3 پیش منبسط كننده مجهز به ورودی بخار كنترل شده ، ورودی هوا ، همزن و سیستم اتوماتیك خوراك دهی انجام می شود .

با كنترل سرعت خوراك دهی مواد اولیه ، جریان هوا و بخار ، سرعت دور همزن ، دانه های پلی استایرن در دمای ° C٩٠ كه بالاتر از نقطه جوش عامل پف زا است نرم می شوند . فشار بخار درونی نیز افزایش می یابد و انجام همزمان این دو پدیده باعث انبساط دانه ها و رسیدن به دانسیته مورد نیاز می شود . میزان حداقل دانسیته بدست آمده بسته به نوع محصول تغییر می كند و به عواملی نظیر اندازه اولیه دانه ها ، محتوای عامل پفزا ، حضور یا عدم حضور افزودنی ها بستگی دارد.

زمان طولانی نگهداری در پیش منبسط كننده ( یا دمای بخار خیلی بالا ) منجر به افزایش دانسیته و كولاپس كردن دانه ها می شود . این كولاپس شدن ناشی از كاهش فشار داخل دانه ها در نتیجه خارج شدن عامل پف زا است .

این مرحله پیش انبساط می تواند به صورت پیوسته ( continuous ) یا ناپیوسته ( batch ) انجام شود . در پیش منبسط كننده های پیوسته ، دانه های پلی استایرن انبساطی به صورت پیوسته از ته پیش منبسط كننده وارد شده و دانه های منبسط شده ( پف شده اولیه ) از بالای آن خارج می شود . در روش ناپیوسته دانه های پلی استایرن انبساطی از پیش ، وزن شده و از بالای پیش منبسط كننده وارد و بعد از انبساط از ته آن خارج می شوند .

تنظیم دانسیته محصول از طریق كنترل مدت زمانی كه دانه ها در منبسط كننده باقی می مانند و یا با فشاری كه در پیش منبسط كننده وجود دارد ، كنترل می شود . در پیش منبسط كننده های ناپیوسته با كنترل دما ، فشار و مقدار دانه های وارد شده ، می توان به موادی با حداقل دانسیته دست یافت .

پرپوف خارج شده از پیش منبسط كننده به یك خشك كن با بستر سیال منتقل شده و به دقت خشك می شود . این پف شده اولیه خارج شده از پیش منبسط كننده بدلیل خلأ موجود در ساختار سلولی آن و بخاطر گرم و نرم بودن بسیار حساس است .

• سوله خط تولید

• سوله انبار مواد اولیه

• سوله انبار محصول

• سوله سیستم خنك كننده ، هوای فشرده و سیستم اطفاء حریق

• سوله های تاسیسات برق

:: دانلود فایل طرح توجیهی تولید انواع پانل دیواری (تری دی پانل )(یونو پانل)

:: دانلود فایل طرح توجیهی یونو بلوک ( یونولیت سقفی ) ( یونوبلوک)