ایمان حبیبی (سفارش طرح توجیهی)

09126277388

امیر حبیبی (سفارش طرح توجیهی)

09127975250

ایمان حبیبی (سفارش ماشین آلات)

09360555304

جهت سفارش مطالعات بازار و طرح توجیهی تولید سرامیک های صنعتی سال 1402 با نرم افزار کامفار به صورت فایل word و pdf ، جهت اخذ جواز تاسیس و وام و تسهیلات بانکی ، این مقاله را مطالعه نموده و سپس با ما تماس بگیرید ضمنا میتوانید فایل طرح توجیهی تولید سرامیک های صنعتی را که آرشیوی و مربوط به سال های گذشته می باشد ، صرفا جهت مطالعه از انتهای همین صفحه دریافت نمایید.

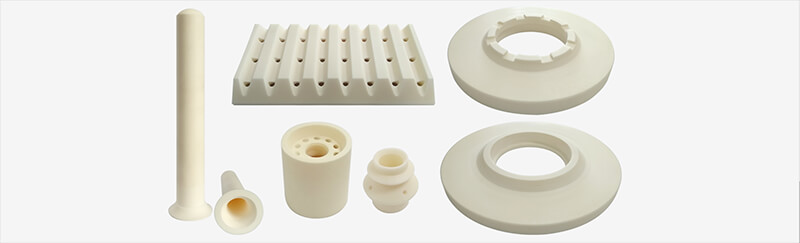

سرامیک های صنعتی قطعاتی می باشند که در تجهیزات الکتریکی ، وسائل فنی و مهندسی ، ماشین آلات صنعتی و ادوات آزمایشگاهی به منظور عایق الکتریکی ، نسوز ، ضد سایش و مقاومت شیمیایی مورد استفاده قرار می گیرند . این محصولات در گروه صنایع کانی غیر فلزی قرار می گیرند .

سرامیک های صنعتی را عمدتا در 3 طیف اصلی زیر می توان متصور بود :

1. گروه اول را الکتروسرامیک گویند ، مانند مقره های سرامیکی فیوز ، پایه فیوز ، تیوپ های عایق ، سوکت و ترمینال سرامیکی و ...

2. گروه دوم را قطعات فنی و مهندسی گویند ، مانند نازل مشعل ، نازل سند بلاست ، فیلتر سرامیکی ( در ریخته گری ) ، راهنمای نخ ، ناوک ، صفحه نسوز هیتر های برقی و گازی و ....

3. گروه سوم را ادوات آزمایشگاهی گویند مانند : قیف ساده ، قیف بوخنر ، دیسکاتور و همزن و ....

خصوصیات و ویژگی های فنی هریک از گروه ها به شرح زیر می باشد :

الف ) قطعات سرامیک دارای خاصیت عایق الکتریکی ، مقاومت مکانیکی ، مقاومت شوک حرارتی و ثابت ماندن ضریب دی الکتریک و تخلخل و جذب بسیار کم آب می باشند .

ب ) قطعات فنی مهندسی دارای خاصیت مقاومت مکانیکی ، مقاومت سایشی و سختی و نسوزندگی بالامی باشند .

ج ) قطعات ادوات آزمایشگاهی دارای مقاومت شیمیایی می باشند .

بعضی از محصولات دارای سطح لعابی و برخی نیز فاقد لعاب هستند .

در قطعاتی که مقاومت مکانیکی و مقاومت شیمیایی و مقاومت سایشی حائز اهمیت است از لعاب استفاده می گردد ، چون باعث افزایش مقاومت کششی و فشاری می شود و اثرات مواد شیمیایی را خنثی می سازد و سختی بالائی دارد .

جهت جلب اعتماد مصرف کنندگان محصول تولیدی و نیز رعایت کلیه نکات مربوط به کنترل کیفیت محصول ، توجه به استاندارد های موجود ضروری است . به طور کلی در مورد هر محصول استاندارد های مختلفی وجود دارد . این محصولات دارای استاندارد ملی نمی باشند ولی استاندارد جهانی آن ISO است .

برای تولید سرامیک ها صنعتی 4 روش کلی وجود دارد که به شرح زیر می باشند :

روش ریخته گری :

در این روش مواد به صورت دوغاب بوده که دارای حداقل 40% رطوبت می باشد و برای شکل دهی آن از قالب های گچی استفاده می شود و ماشین آلات آن داخلی بوده و سرمایه گذاری زیادی ندارد ، ضمنا دارای قابلیت زیاد تولید در اشکال متنوع می باشد .

روش شکل دهی با پرس :

در این روش مواد به صورت نیمه مرطوب با میزان 7% آب می باشند و برای شکل دهی آن از قالب های فلزی استفاده می گردد ، که مواد داخل آن به وسیله پرس فشرده شده و شکل دهی می شود . ماشین آلات این روش داخلی بوده و سرمایه گذاری زیادی ندارد و قطعات شکل دهی شده عموما متقارن می باشد و سریعا نیز خشک می گردد .

روش شکل دهی با جیگر :

در این روش مواد به صورت گل درآمده که دارای حدود 25% رطوبت می باشد و باید هوا کاملا از گل تخلیه گشته که نیاز به دستگاه اکسترودر پمپ خلاء دارد ، که ماشین آلات داخلی جهت استفاده در این روش از کیفیت خوبی برخوردار نبوده و دارای سرمایه گذاری بالائی نیز می باشد و قطعاتی را می توان با آن شکل داد که متقارن باشند و خشک کردن قطعات زمان زیادی نیاز دارد .

روش شکل دهی با اکسترودر :

در این روش مواد به صورت گل درآمده ، بایستی هوای داخل مواد توسط پمپ تخلیه گردد که ماشین آلات ساخته شده در این روش دارای کیفیت خوبی نبوده و محدودیت بسیار زیاد در تنوع شکل قطعات دارد و خشک کردن قطعات به هزینه و زمان زیادی نیاز دارد .

با توجه به توضیحات فوق الذکر درمورد انواع روش های تولید و روش ریخته گری و شکل دهی با پرس ، به علت سرمایه گذاری پایین و تنوع در اشکال قطعات و تولید با کیفیت خوب و ارزان پیشنهاد و انتخاب می گردد .