ایمان حبیبی (سفارش طرح توجیهی)

09126277388

امیر حبیبی (سفارش طرح توجیهی)

09127975250

ایمان حبیبی (سفارش ماشین آلات)

09360555304

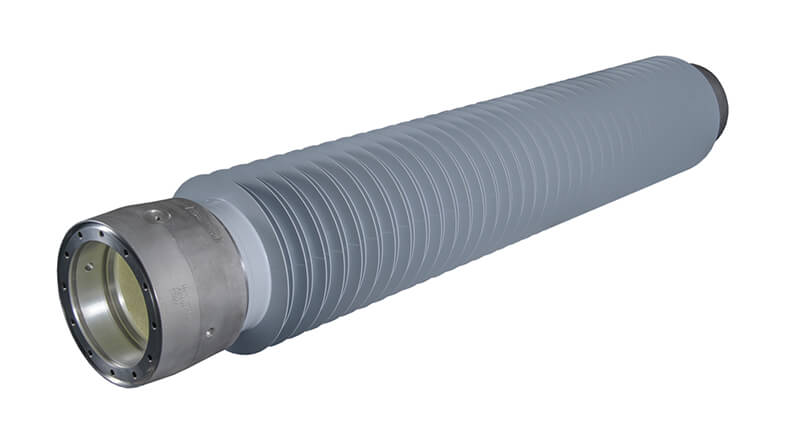

مقره های كامپوزیتی ، یک محصول سازهای برای حل بسیاری از مشکلات مهندسی و طراحی در شبکه های برق رسانی و مخابراتی هستند ، که برای نگهداری کابل های گرانبها و اغلب حساس و استراتژیک در دراز مدت قابل اعتمادند . این سیستم ها ویژگی های منحصر به فردی دارند ، که آن ها را قادر به تحمل بسیاری از محیط های خورنده می کند ؛ به ویژه شرایطی که مواد سنتی در آنها عمر کاری مفید و اقتصادی ندارند .

به پلاستیك ها یا رزین ها و به عبارت جامع تر به پلیمرهای تقویت شده با الیاف ، كامپوزیت یا مواد مركب اطلاق می شود . كامپوزیت ها كه در صنعت به فایبرگلاس معروف اند ، یك دسته مهم از مواد مهندسی هستند . این مواد خواص مكانیكی خوبی داشته و از انعطاف پذیری مناسبی در طراحی برخوردارند و به راحتی ساخته می شوند . كامپوزیت ها موادی سبك ، مقاوم در برابر خوردگی ، مقاوم ضربه ، مقاومت خستگی عالی ، مستحكم و با دوام اند و به روش های مختلفی قابل تبدیل به یك محصول یا یك قطعه می باشند .

عمده كاربرد قطعات كامپوزیتی در صنایع حمل و نقل ، ساختمان و لوازم بهداشتی ، مصارف تفریحی ، مصارف عمومی و صنعت برق می باشد :

حمل و نقل ریلی

استفاده از محصولات كامپوزیتی در صنعت حمل و نقل ریلی با مزایا و كاربردهایی که دارد ، می تواند ضمن كاهش هزینه های نگهداری ، آسایش و آرامش مسافران را در طول سفر با وسایل نقلیه تضمین نماید .

كاربردهای قطعات كامپوزیتی در صنعت حمل و نقل ریلی :

• بدنه ، سقف و كلگی لوكوموتیو

• بدنه و سقف واگن های مسافربری

• تزیینات داخلی واگنهای مسافربری

• قفسه باربند و حفاظ های داخل واگن

• درب های ورودی واگن ها و سرویس های بهداشتی

• ساختار یكپارچه سرویس های بهداشتی

• پارتیشن های داخلی واگن ها

• صندلی واگن های مسافربری داخل شهری

صنایع دریایی

سبكی ، مقاوم بودن در برابر خوردگی ، انعطاف پذیری بالا در طراحی از مزایای محصولات كامپوزیتی برای كاربردهای دریایی می باشد .

كاربردهای قطعات كامپوزیتی در صنایع دریایی :

• بدنه قایق های کوچک نظیر قایق های تفریحی ، شنا ، ماهیگیری ، پارویی ، موتوری ، گشت و پلیس

• بدنه جت اسکی

• قطعات تزیینی ماژولار داخل کشتی و قایقهای بزرگ

• ضربه گیر کنار اسکله

صنایع هوا فضا

ورود كامپوزیت در صنعت هوا - فضا نیز به خاطر رفع نیازهای استثنایی و منحصر به فردی است كه وجود داشت و به جرات می توان گفت كه موقعیت كامل و ادامه پیشرفت صنایع هوایی در گرو پیشرفت كامپوزیت ها و تكنیك های مربوط به آن می باشد .

از آنجایی كه یكی از محسوس ترین پارامترها در طراحی و ساخت هواپیما ، سبكی وزن در كنار استحكام خوب در مقابل تنش ها و نیروهای وارده است ، كه منجر به كاهش مصرف سوخت و افزایش بار مفید گردیده و جایگاه این محصولات را در صنایع هوا فضا مشخص می سازد .

حمل و نقل زمینی

با عنایت به روند رو به رشد جایگزینی مواد كامپوزیتی پایه پلیمری با مواد سنتی در صنایع خودروسازی جهان و با توجه به تكنولوژی پیشرفته موجود در این واحد صنعتی ، امكان تولید قطعات وجود دارد :

كاربردهای قطعات كامپوزیتی در صنعت حمل و نقل زمینی :

• پانل های بدنه بیرونی

• فریم های سه بعدی سپرها

• پانل ها و تجهیزات داخل اتاق

• کاپوت ، هواکش ، بچه گلگیر و رو موتوری نظیر کامیون های

• ولوو

• گلگیر ، نازل رادیاتور و جعبه باطری کامیونت

• سپرهای جلو و عقب خودروهای سواری ، اتوبوس های شهری و بین شهری

• رو موتوری و قاب مینی بوس

• کابین راننده اتوبوس های شهری و كابین آبخوری اتوبوس های

• بین شهری

• سقف خودروی " ون "

• كاپوت( روموتوری ) و بادگیر کامیون

• داشبورد اتوبوس های شهری و بین شهری

• بدنه خودروهای اسپرت

• كلاه كاسكت و قاب های محافظ موتورسیكلت

صنعت ساختمان و لوازم بهداشتی

از دیگر خصوصیات محصولات كامپوزیتی در بخش معماری ، ساختمان و ساخت لوازم بهداشتی مرتبط می باشد و باعث استفاده گسترده از این محصولات در صنعت ساختمان شده است .

كاربردهای مواد كامپوزیتی در صنعت ساختمان و لوازم بهداشتی :

سبكی محصولات ، استحكام بالا ، ارزانی ، زیبایی ، سهولت و قابلیت بالای شكی دهی و . . . باعث شده است ، كه این محصولات جایگاه خود را در صنایع ورزشی و تفریحی نیز پیدا كنند . از جمله كاربرد این محصولات می توان به موارد زیر اشاره نمود :

• انواع صندلی در استادیوم های ورزشی و ایستگاه های اتوبوس

• کیوسک های تلفن

• قاب پوشش کنتورهای برق

• سقف ایستگاه های اتوبوس

• بدنه چمدان های بزرگ

• انواع آنتن های ماهواره

• سطل های زباله

• کاسکت های ایمنی

• مخازن مواد شیمیایی

• مخازن تحت فشار

• مخازن فاضلاب قابل نقل و انتقال

• سازه های مقاوم در برابر خوردگی

• روكشهای عایق و فلنج ها

• عایق های الكتریكی

• اتصالات ، کپلینگ ها و تبدیل ها

• محافظ تجهیزات مکانیکی و الکتریکی

• صفحات ( کنسول های ) اتاق کنترل

• پوشش هیتر آب

واردات مقره های كامپوزیتی تحت تعرفه گمركی ٨٥٤٦٩٠١٠ ( سیستم هماهنگ شده توصیف و كدگذاری كالا ) با موافقت وزارت بازرگانی و با سود % ٣٠ انجام می پذیرد .

همچنین صادرات مقره های كامپوزیتی تحت تعرفه گمركی ٨٥٤٦٩٠١٠ ( سیستم هماهنگ شده توصیف و كدگذاری كالا ) با موافقت وزارت بازرگانی انجام می پذیرد .

• IEC 1109 (1992-03 )

• IEC 61466-1 (1997-02)

• (02-1997)61466-1 IEC

• (08-1998)61466-2 IEC

• IEC 383-1 (1993-04 )

• IEC 383-2 (1993-04 )

• ( 1984 )587 IEC

• ANSI C 29,11-1989

• ANSI C 29,12-1997

• CAN / CSA C 411,4-98

• LWIWG 01(96)

• LWIWG 02(96)

• AS 4435,4-1997

همچنین استاندارد ملی شماره ٢٤٨٠ تحت عنوان استاندارد آزمایشات بر روی مقره های از جنس سرامیك یا شیشه برای خطوط هوائی یا ولتاژ نامی بیش از ١٠٠٠ ولت ارائه گردیده است و استاندارد ملی برای مقره های كامپوزیتی موجود نمی باشد .

مقره های كامپوزیتی نسبت به سایر مقره های سرامیكی و شیشه ای دارای مزایا و فواید بسیار زیادی می باشند ، كه همگی آن ها به اثبات رسیده اند . بطور كلی می توان دلایل عمده برتری استفاده از مقره های كامپوزیتی نسبت به انواع پرسلانی را بصورت زیر بیان نمود :

1- از آنجا كه معمولاً مراكز ساخت و تولید مقره ، از خطوط مربوط به استفاده از آن ها دور است ، از حمل و نقل مقره ها گریزی نیست ، از مسایل نامطلوب مطرح در مقره های پرسلانی ، بروز ترك ها و لب پریدگی های مقره در حمل و نقل آنهاست . قابلیت انعطاف مقره های كامپوزیتی ، از ضایعات مطرح در حمل و نقل های اجتناب ناپذیر ، تا حد نزدیك به صفر می كاهد .

بروز چنین ضایعاتی ، نه تنها در حمل و نقل ، كه در مرحله تولید نیز مطرح است ، یعنی در بهره گیری از مقره های كامپوزیتی ، در دو مرحله ذكر شده ، صرفه جویی هایی صورت خواهد گرفت . منعطف بودن مقره های كامپوزیتی نسبت به انواع پرسلانی و شیشه ای سبب گردیده كه این نوع مقره ها خصوصاً مقره های استفاده شده در پست ها در برابر زلزله مقاوم باشند .

2- آب گریز بودن سطح روكش مقره های كامپوزیتی ، باعث كاهش اثرپذیری آنان از عوامل رطوبت و آلودگی شده است ، تا آنجا كه عدم یا حداقل نیاز به شستشو توسط كاربر در استفاده از چنین مقره هایی ، هزینه های نگهداری آنها را قابل صرف نظر ساخته است . دیگر انواع مقره ، طبق استانداردهای موجود به شستشوهای دور های منظم از طرق مختلف نیازمندند ، كه عملیات مربوط به هر یك ، هزینه سنگینی به مصرف كننده تحمیل می كند .

3- خواص عایقی مواد پلیمری مورد استفاده در روكش مقره های كامپوزیتی ، این امكان را فراهم می آورد كه در طراحی های مربوطه ، سطح و فاصله خزشی كمتری برای مقره در نظر گرفته شود . همچنین در مقام مقایسه ، در دو مقره هم طول پرسلانی و كامپوزیتی ، مقره پرسلانی از فاصله خزشی بیشتری برخوردار است .

4- طبق برآوردهای صورت گرفته ، مقاومت سطوح روكش در برابر عوامل نامطلوبی چون Tracking بالا بوده و باعث افزایش عمر مفید این مقره ها شده است . (corona) یا كرونا (flashover) ناشی از جرقه این امر را می توان به مواد افزودنی مناسب كه در ساخت روكش بكار می رود ، مرتبط دانست .

5- حجم سرمایه گذاری اولیه به منظور راه اندازی كارخانه ساخت و تولید انبوه مقره های كامپوزیتی با سرمایه گذاری لازم در زمینه مقره های پرسلانی قابل مقایسه نیست .

6- ضایعات كمتر پروسه تولید مقره های كامپوزیتی در مقایسه با انواع پرسلانی و شیشه ای .

7- اگرچه ممكن است هر عدد مقره كامپوزیتی ، از مجموعه مقره های پرسلانی مورد استفاده در وضعیت مشابه ارزان تر نباشد ، اما مجموع سرمایه ای كه برای ساخت و استفاده از مقره های كامپوزیتی در دراز مدت به مصرف كننده تحمیل می شود ، در مورد مقره كامپوزیتی كمتر از انواع دیگر مقره ها است .

8- به علت خواص ویژه روكش از جمله آبگریزی آن ، در محیط های مرطوب و ساحلی و شرایط آلوده ، عملكردهای مقره های كامپوزیتی به مراتب بهتر از مقره های پرسلانی است .

9- مقره های كامپوزیتی مورد استفاده در برقگیرها و در پست ها به دلیل وجود هسته ( لوله ) كامپوزیتی در برابر فشارهای داخلی مقاوم بوده به گونه ای كه مانع از انفجار این نوع مقره ها می گردد .

10 - به دلیل سبكی ، این نوع مقره ها می توانند در دكل های موقت به عنوان كراس آرم مورد استفاده قرار گیرند .

در كشور با توجه به خورندگی خاك ها و شرایط بد اقلیمی بسیاری از مناطق كشور ، استفاده از محصولات پالتروژنی می تواند در صنعت برق ، ساختمان و صنایع دریایی و حمل و نقل كاربرد فراوانی داشته باشد . توجه به این نكته ضروری است كه با توجه به نیاز صنایع داخل به استفاده از این محصولات ، این صنعت می تواند رشد چشمگیری را در كشور شاهد باشد .

بر اساس آمارهای موجود توسعه فرآیندهای تولید كامپوزیت در مناطق مختلف دنیا الگوی واحدی را دنبال نمی كند . به عنوان مثال در ایالات متحده به علت شرایط خاص آن سرزمین و نیاز به سازه های دریایی در بسیاری از نقاط این كشور ، فرآیند پالتروژن به شدت مورد توجه قرار گرفته است . این استقبال در اروپا شدت كمتری دارد .

در اروپای غربی این بازار در بین سال های ١٩٩٥ تا سال ٢٠٠٠ با ٤٧ درصد افزایش به ٣٢٠٠ تن رسیده است . این بازار شامل صنایع الكتریكی ٣٢ درصد ، ساختمان ١٧ درصد ، حمل و نقل ١٥ درصد ، محصولات مقاوم به خوردگی ١٧ درصد ، محصولات مصرفی ٧ درصد و سایر موارد ١٧ درصد است و پیوسته جایگاه خود را در صنایع مختلف اروپا گسترش می دهد .

عملكرد مكانیكی خوب ، افزایش مقاومت به درجه حرارت های بالا در پروفیل های توسعه یافته جدید ، خواص الكتریكی خوب و قابلیت بازیافت این مواد علت اصلی استقبال از این فرآورده ها در صنایع مختلف است . مصرف سرانه مواد کامپوزیتی در ایران یک دهم سرانه مصرف در کشورهای پیشرفته است و سالانه بیش از ٦ میلیون تن مواد کامپوزیتی به ارزش ١٤٥ میلیارد دلار در صنایع مختلف جهان مصرف می شود .

سرانه مصرف کامپوزیت در کشورهای پیشرفته جهان ٣ کیلوگرم است ، در حالی که این سرانه در کشور تنها 3/0 کیلوگرم است ، ولی درعین حال ایران از نظر سرانه مصرف مواد کامپوزیتی ، همرده کشورهای آسیایی قرار دارد . علت پایین بودن سرانه مصرف مواد کامپوزیتی در این قاره وسعت این قاره و نیز وجود کشورهای فقیر در این منطقه است ، در عین حال کشور ژاپن به عنوان نمونه ای از یک کشور آسیایی پیشرفته با مصرف سرانه مواد کامپوزیتی است .

فرآیند پالتروژن شامل مراحل زیر می باشد :

الف - آغشته شدن الیاف به رزین مایع

ب - متراکم شدن ، جدا شدن هوای بین الیاف و رزین اضافی

ج – شکل گیری و پخت در قالب

د - جدا شدن قطعه از قالب و مراحل برش و عملیات پرداخت کاری

تمامی مراحل فوق در یک فرایند بصورت پیوسته انجام می شود .

الیاف تقویت کننده بصورت پیوسته و به اشکال مختلف از روی قرقره های خود بازشده و به سمت قسمت آغشته سازی هدایت می شوند . الیاف از بین میله های راهنما عبور کرده و پس از آغشته سازی و به بیرون کشیده می شوند . ماشین پالتروژن می تواند بصورت شبانه روزی کار کند .

فقط هر دو هفته یکبار یک توقف کوتاه جهت تمیز کردن سیستم و تغذیه سبدهای الیاف ضروری است . قسمت های مختلف این فرآیند را می توان به شش قسمت سبد الیاف ، حمام یا محل آغشته سازی ، ناحیه پیش شکل دهی ، ناحیه پخت یا قالب ، ناحیه کشش و قسمت برش تقسیم نمود .

توضیحات مختصری پیرامون هر بخش در طرح توجیهی تولید مقره های کامپوزیتی آورده می شود .

دانلود طرح توجیهی تیپ احداث کارخانه تولید مقره های کامپوزیتی

تذکر مهم : لازم به ذکر میباشد در صورت موجود نبودن آپدیت 98 ، نسخه های قدیمیتر این طرح ، در همان لینک قرار داده میشود . ولی به محض تهیه کردن آپدیت 98 و یا جدیدتر این طرح ، ورژن جدیدتر نیز در همان صفحه قرار داده خواهد شد .درصورتی که ورژن طرح مربوط به سال 97 یا 98 و یا جدیدتر از آن باشد ، سال نگارش طرح روی متن لینک دانلود قید میگردد . در صورتی که روی لینک دانلود طرح ، سال تدوین طرح توجیهی قید نشده بود ... مشخصا آن طرح مربوط به سال های قبل از سال 97 میباشد .

در صورتی که برای اخذ مجوز یا ارائه به بانک ، نیاز به تدوین طرح توجیهی تولید مقره های کامپوزیتی ، کاملا به روز ، اختصاصی و بانکیبل ، با پشتیبانی تا زمان اخذ وام دارید از طریق شماره های موجود در همان صفحه با ما تماس بگیرید تا از مشاوره کارشناسان ما ، در مورد شرایط تدوین طرح توجیهی بهره مند شوید . همینطور در صورت انعقاد قرارداد طرح توجیهی با ما ، میتوانید از کارشناس مربوطه خود ، مشاوره های لازم در مورد روشهای اخذ وام و اخذ مجوز را نیز دریافت نمایید .

کانال یوتیوب ما را سابسکرایب کنید . در این کانال ما سعی داریم تا در حد امکان ، کاملترین فیلم های آموزشی کشاورزی و دامپروری و فرایند های کسب و کار ، و خبرهای مهم مربوطه را برای شما کاربر گرامی جمع آوری کنیم. با سابسکرایب کانال ما در یوتیوب و همینطور در آپارات ، جدیدترین فیلمهای آموزشی کسب و کار ، در معرض تماشای شما قرار خواهد گرفت.